مشخصات فنی و اجزای قالب اماده تزریق پلاستیک

قیمت قالب تزریق پلاستیک

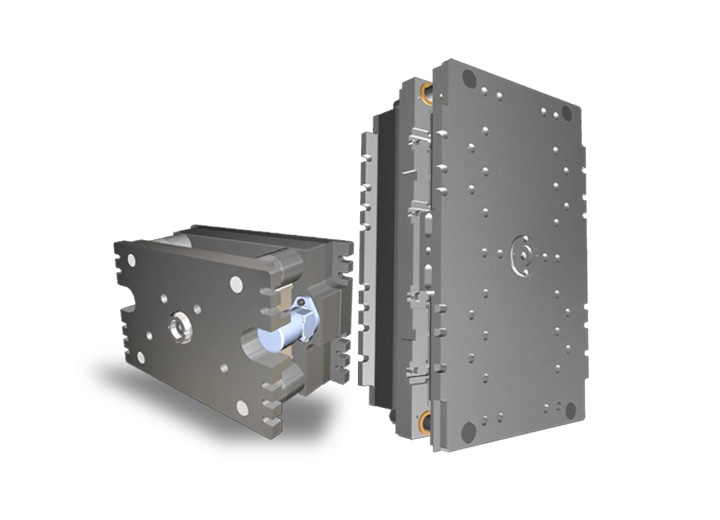

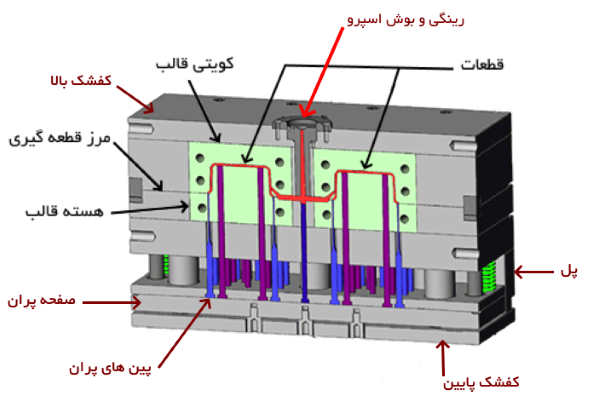

دستگاه های تزریق پلاستیک ساز و کار بسیار حرفه ای و دقیقی دارند و ساختار آنها کمی پیچیده تر و متفاوت تر نسبت به سایر دستگاه های پلاستیک بادی می باشند. برای تولید برخی از ظروف پلاستیکی از یک قالب استفاده می کنند و این قالب عموما از جنس فولاد ساخته می شود. هر یک از قالب ها شامل قطعات مختلفی می شود و اجزا ریز و درشتی دارد. تمامی قالب ها دارای دو بخش اصلی ثابت و متحرک هستند و این بخش ها با هر شات تزریق باز و بسته می شوند تا محصول تولید شده از قالب خارج شود و قالب برای شات تزریق بعدی آماده شود. در این قالب ها محلی وجود دارد که مرز فیکس شدن بخش متحرک و ثابت است و با عنوان مرز قطعه گیری نام برده می شود. بخش دیگری از قالب وجود دارد که قطعه تولید شده در واقع درون آن شکل و فرم می گیرد و پلاستیک مذاب درون آن تزریق می شود.

اجزای قالب اماده تزریق پلاستیک

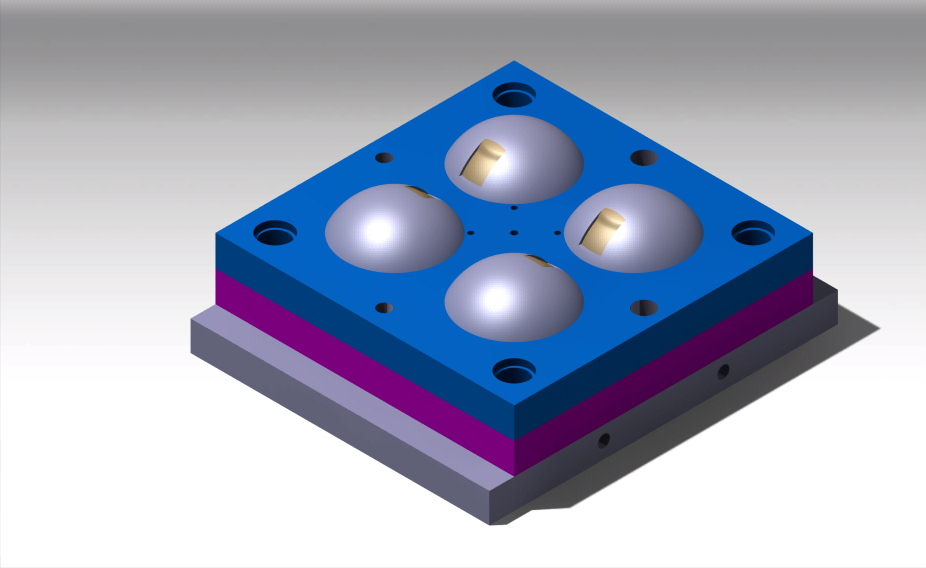

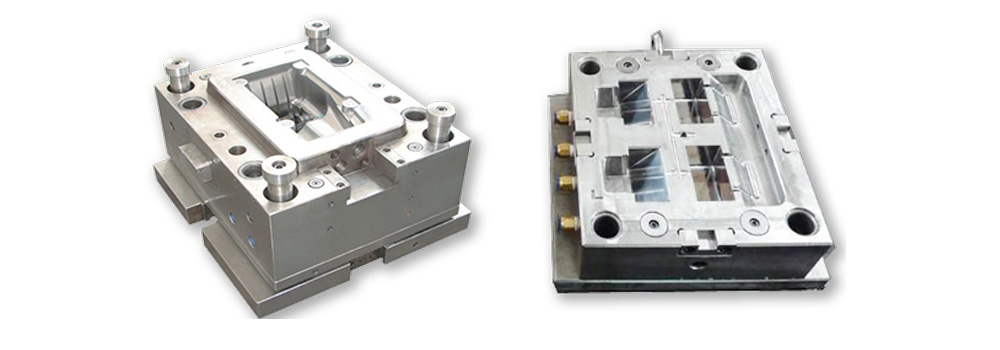

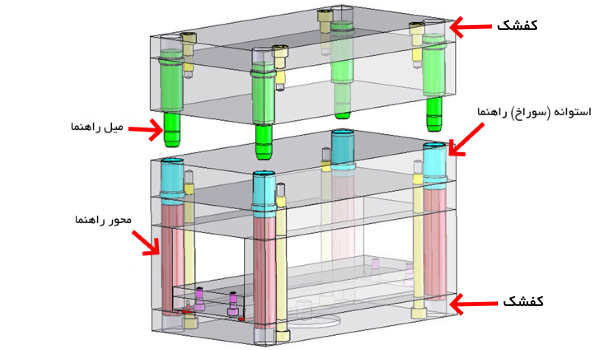

این بخش از دو بخش مهم با عنوان کویتی قالب و هسته یا ماهیچه قالب تشکیل شده است. برای تولید یک قطعه پلاستیکی نیاز به ایجاد حفره و حکاکی است و از طرف دیگر نیز نیاز به برآمدگی وجود دارد. در برخی از موارد قالب ها دارای یک بخش متحرک نیستند و با توجه به شکل و اجزا قطعه ، قالب به کشویی و یا اینسرتی نیاز دارد. هسته و کویتی قالب بر روی صفحات پایه ای بسته می شوند و این صفحات نیز بر روی صفحه مخصوص در دستگاه تزریق پلاستیک قرار می گیرد. این صفحات با عنوان کفشک نام برده می شوند و به صورت کلی وظیفه دارند تا تمامی اجزا قالب را نگه دارند. بنابراین اجزا و قطعات قالب با استفاده از دو کفشک در دو طرف قالب نگه داشته می شوند و کل قالب به واسطه کفشک ها به دستگاه تزریق پلاستیک وصل می شوند. بخش کویتی و هسته قالب حین بسته شدن قالب باید بدون ذره ای خطا و جابجایی رو به روی هم قرار بگیرد. برای اینکه بخش کویتی و هسته قالب دقیق تر روبروی هم تنظیم شوند از چهار استوانه و میله که در چهار طرف قالب هستند استفاده می کنند.

مکانیزم و اجزای قالب های تزریق پلاستیک سه صفحه ای

این استوانه ها و میله ها را با عنوان میل و بوش راهنما نام می برند. همان گونه که گفته شد قالب دارای یک بخش ثابت است که شامل کویتی است و به یک کفشک وصل می شود. بین این صفحه ورودی به نام بوش اسپرو وجود دارد که این ورودی به نازل دستگاه متصل می شود و به واسطه این ورودی است که پلاستیک به درون قالب وارد می شود. نازل دستگاه تزریق قطعه ای است که مواد مذاب پلاستیک مذاب از آن با فشار بالا به درون قالب می گردند. برای اینکه نازل دستگاه تزریق پلاستیک و بوش اسپرو در قالب به درستی در کنار یکدیگر فیکس شوند ، قطعه ای حلقوی به نام رینگی دور بوش اسپرو قرار داده می شود. هر یک از قالب های پلاستیکی دارای کانال های متعددی است و این کانال ها مربوط به جریان یافتن پلاستیک مذاب در قالب می باشند. هر قالب در هر بار شات می تواند چند قطعه یک شکل را به صورت همزمان تولید کند. به عنوان نمونه قالبی که با هر شات تزریق ۴ قطعه تولید می کند ، یک قالب چهار کویته است و پلاستیک مذاب باید از طریق کانال هایی به هر چهار کویت راه پیدا کنند.

مشخصات فنی و کشویی قالب تزریق

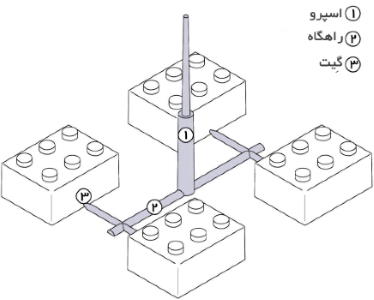

کانال اول اسپرو نام برده می شود و پلاستیک مذاب از دستگاه تزریق به صورت مستقیم به این کانال اصلی وارد می شود. اسپرو در ادامه به چند کانال فرعی راه پیدا می کند که با عنوان راهگاه نام برده می شوند. خود راهگاه نیز به واسطه گیت ها به درون کویتی ها هدایت می شوند. همان گونه که گفته شد علاوه بر حفره درون قالب مقداری پلاستیک نیز درون کانال است ، این پلاستیک نیز سرد می شود و بعدا از قطعه اصلی جدا می گردد. در قالب های جدید تر و پیشرفته تر که هزینه ساخت آنها بالاتر می باشد ، سیستمی برای گرم نگه داشتن جداگانه راهگاه وجود دارد که آنرا با عنوان راهگاه گرم می شناسند. پس در حالی که خود قطعه پلاستیکی در حال سرد شدن است راهگاه ها گرم هستند و پلاستیکی موجود در آنها به قطعه نمی چسبد و هنگام عملکرد سیستم پران خود قطعه بدون هیچ گونه هدر رفتی از قالب خارج می شود. البته استفاده از راهگاه گرم باعث می شود تا هزینه ساخت قالب افزایش پیدا کند ، اما منجر به تسریع روند تزریق و کاهش مقدار هدر رفت پلاستیک و همچنین افزایش کیفیت قطعه می شود و در نهایت موجب صرفه جویی در هزینه و زمان می گردد.

سیستم تغذیه قالب

بخش ثابت قالب که شامل کویتی است، به یک کفشک وصل میشود. در میان این صفحه، یک ورودی به نام “بوش اسپرو” قرار دارد که این ورودی به نازل دستگاه تزریق وصل میشود و از طریق این ورودی است که پلاستیک وارد قالب میشود.

نازل دستگاه تزریق قطعهای است که مواد پلاستیک مذاب از آن با فشار وارد قالب میشوند. (برای آشنایی با قسمتهای دستگاه تزریق، کلیک کنید)

برای آنکه نازل دستگاه تزریق پلاستیک و بوش اسپرو در قالب به خوبی به هم فیکس شوند، قطعهی حلقوی به نام رینگی دور بوش اسپرو قرار داده میشود.

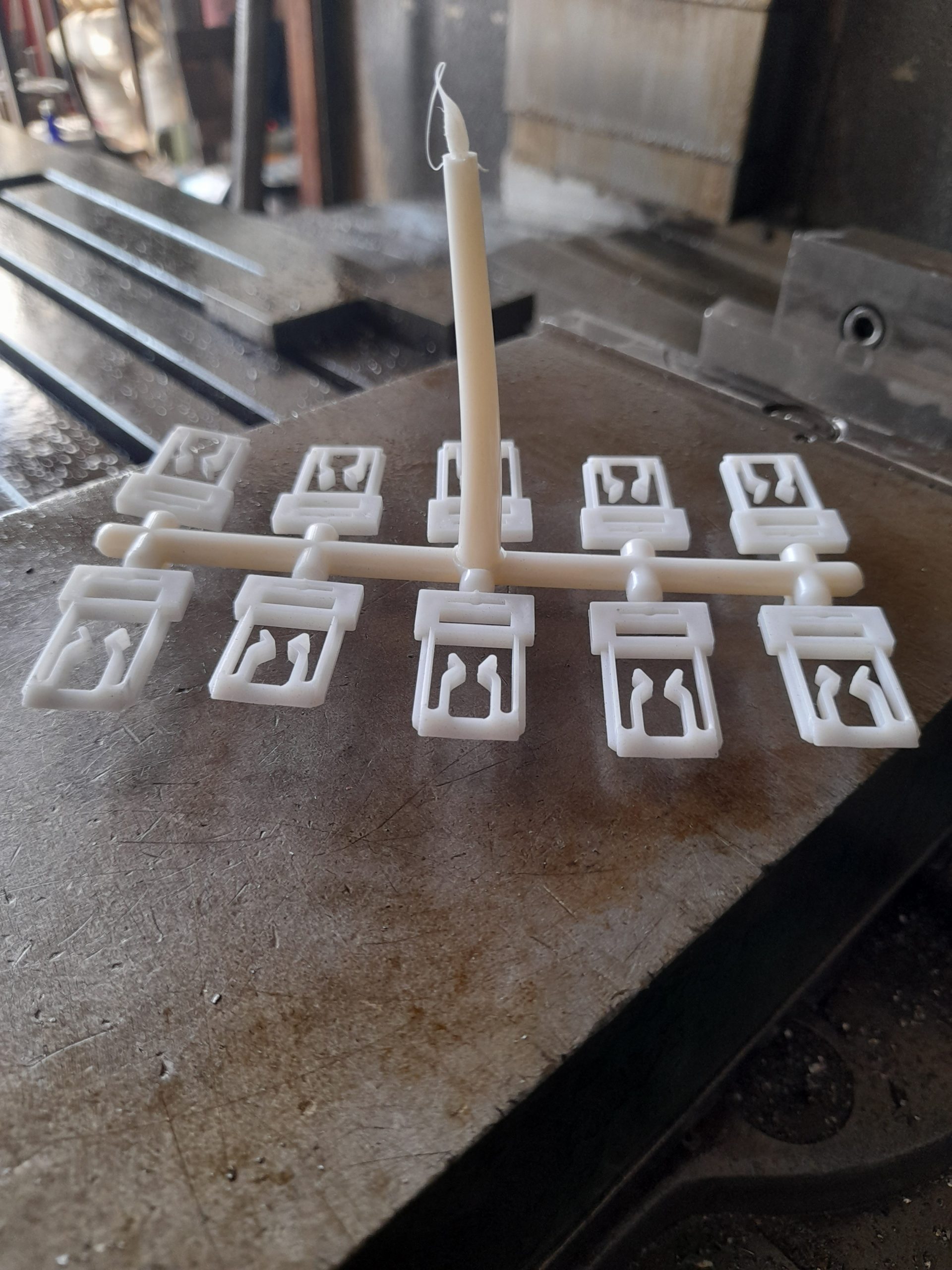

هر قالب پلاستیکی دارای کانالهای متعددی است. بخشی از این کانالها، همانطور که حدس میزنید مربوط به جریان یافتن پلاستیک مذاب در قالب است. هر قالب پلاستیکی در هر شات تزریق میتواند چند قطعه را همزمان تولید کند. برای مثال قالبی که در هر شات چهار قطعه تولید میکند، یک قالب چهار کویتی است و پلاستیک مذاب باید از طریق کانالهایی به هر چهار کویتی راه پیدا کنند. اولین کانال اسپرو نام دارد که پلاستیک مذاب از دستگاه تزریق پلاستیک، مستقیماً وارد این کانال اصلی میشود. اما اسپرو در ادامه به چند کانال فرعی راه دارد که “راهگاه” نام دارند. راهگاه ها نیز از طریق گیتها به داخل کویتیها هدایت میشوند.

مفهوم راهگاه سرد و گرم

پس دیدید که علاوه بر حفره درون قالب مقداری پلاستیک درون کانالها نیز هست. این پلاستیک نیز سرد شده و بعداً از قطعه اصلی جدا میشود. در قالبهای پیشرفتهتر که هزینه ساخت آن نیز بالاتر است، سیستم ویژهای برای گرم نگه داشتن جداگانهی راهگاه وجود دارد که به آن “راهگاه گرم” گفته میشود. پس در حالی که خود قطعه در حال سرد شدن است، راهگاه ها همچنان گرم هستند و پلاستیک درون آنها به قطعه نمیچسبد و هنگام عملکرد سیستم پران، تنها خود قطعه بدون هیچ هدر رفت و ضایعاتی از قالب خارج میشود.

در تصویر زیر اگر از راهگاه گرم استفاده شود تنها قطعات لگو از قالب خارج میشوند اما در صورتی که از راهگاه سرد استفاده شود، قطعات لگو همراه با بخش شماره ۲ و ۳ از دستگاه خارج شده و سپس این بخشها از قطعه باید جدا شوند که نیازمند صرف زمان و هزینه بیشتر در تولید است.

استفاده از راهگاه گرم هرچند هزینه ساخت قالب را بالا میبرد اما موجب تسریع روند تزریق، کاهش هدر رفت پلاستیک و کیفیت بسیار بالاتر قطعه میشود. پس در زمان و هزینه صرفهجویی و نتیجه را بهبود میدهد.

بخشهای اصلی قالب

برای تزریق پلاستیک از یک قالب تزریق استفاده میشود. این قالب اغلب از جنس فولاد است. هر قالب پلاستیک از قطعات متعددی تشکیل شده است. اما به طور کلی قالب تزریق پلاستیک دارای دو بخش اصلی است: بخش ثابت و بخش متحرک که با هر شات تزریق باز و بسته میشود تا قطعه تولید شده از داخل قالب بیرون آمده و برای شات تزریق بعدی آماده شود. به محل فیکس شدن بخش ثابت و متحرک به یکدیگر نیز مرز قطعه گیری گفته میشود.

بخشی از قالب که خود قطعه پلاستیکی درون آن شکل میگیرد و پلاستیک در آن تزریق میشود نیز دارای دو بخش اصلی است: کویتی قالب و هسته (ماهیچه) قالب. برای آن که یک قطعه پلاستیکی شکل بگیرد از یک سو نیاز به حکاکی و ایجاد حفره است و از سوی دیگر نیاز به برآمدگیهایی. به تصویر زیر نگاه کنید:

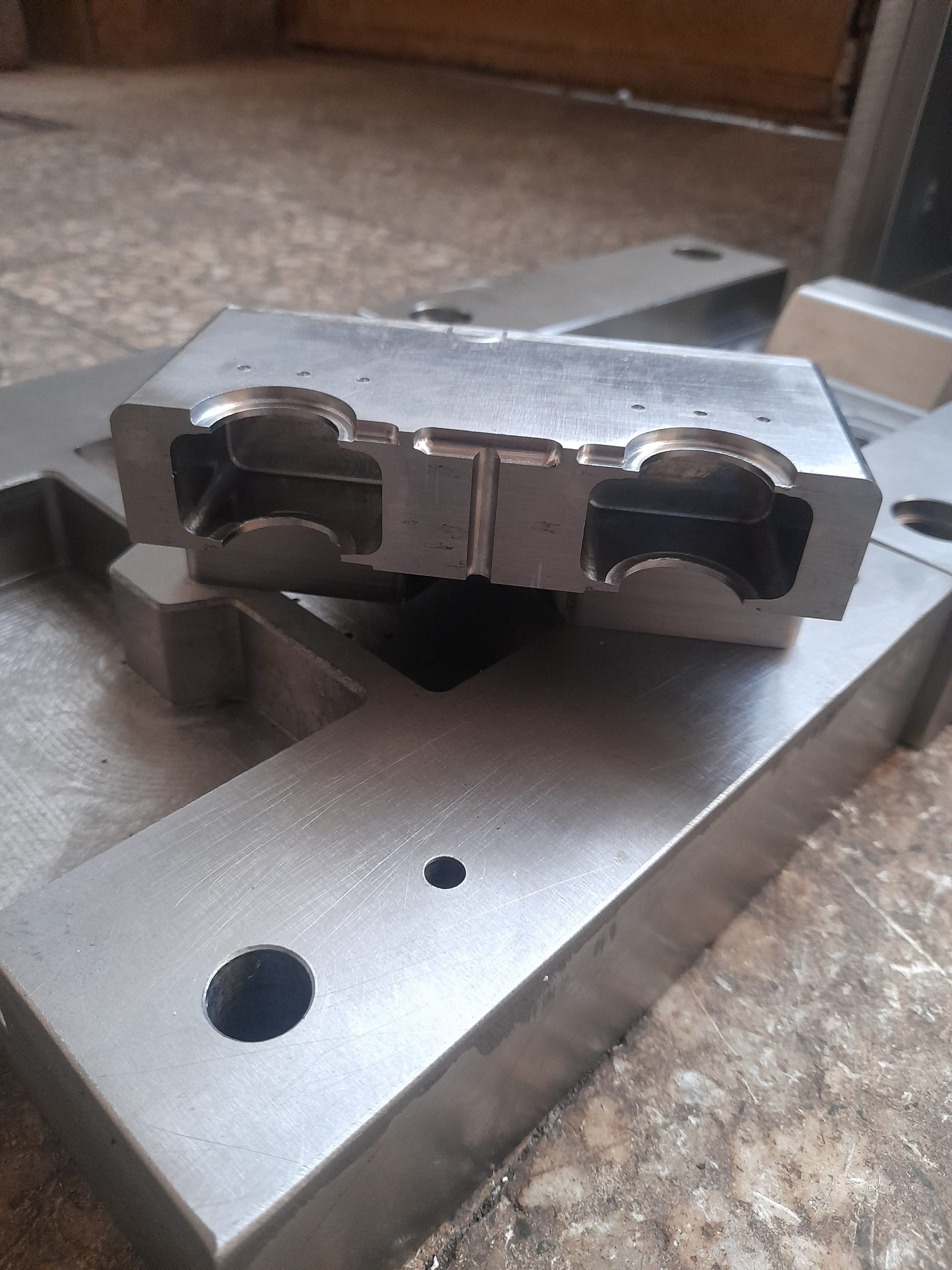

این قالب در هر شات تزریق دو قطعه U- شکل تولید میکند. برای تولید این قطعه قالب دارای یک کویتی (Cavity) با یک حفره تورفته و یک هسته (Core) با برآمدگی است که در مجموع وقتی روی یک دیگر قرار میگیرند، فضایی به شکل قطعه U- شکل ایجاد میکنید که با پلاستیک ذوبشده پر میشود و پس از سرد شدن به شکل قطعه مورد نظر درمیآید.

در تصویر بالا قسمت کویتی قالب در بخش ثابت و قسمت هسته قالب در بخش متحرک، قرار دارد.

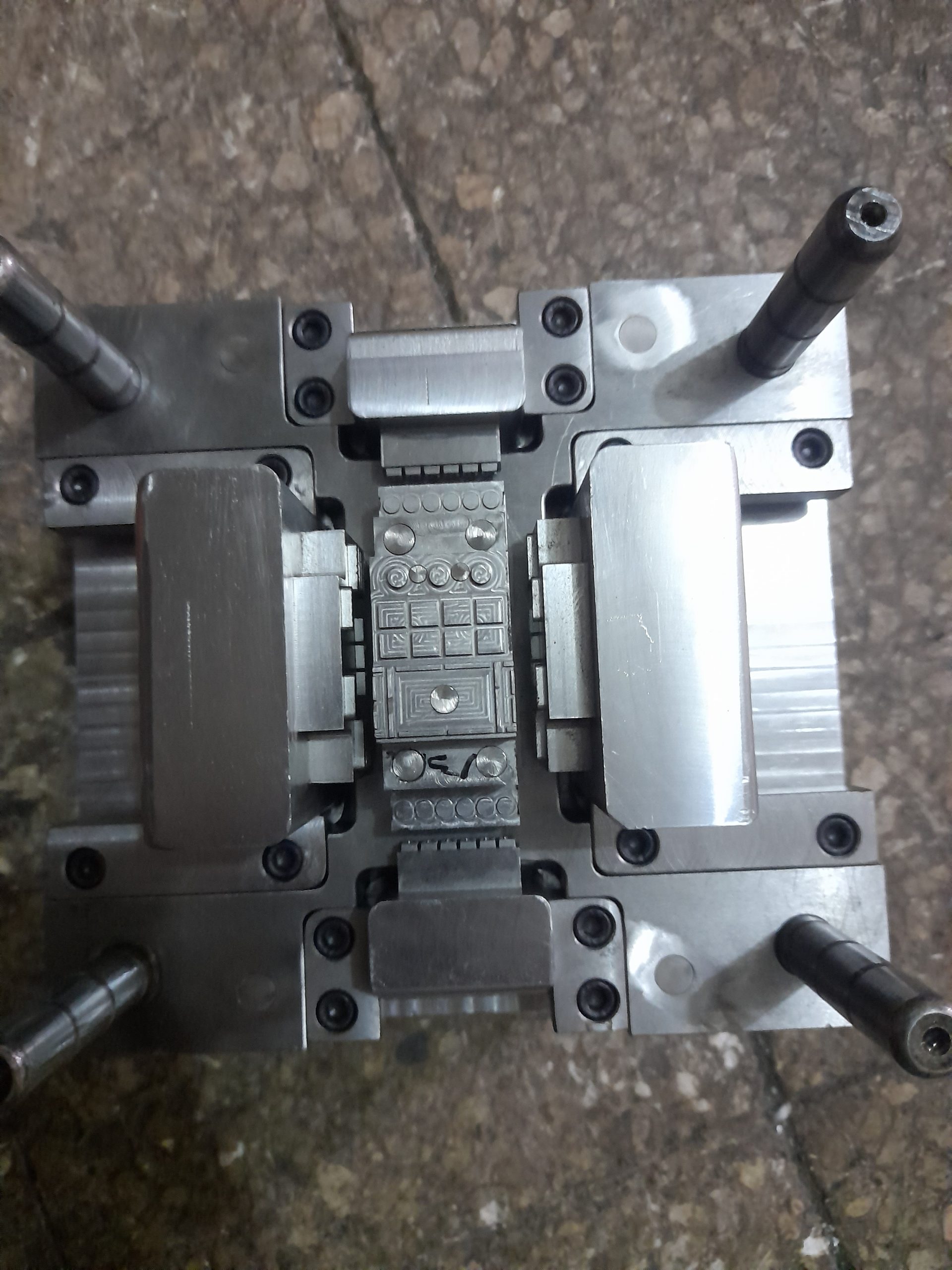

لازم به ذکر است در برخی موارد قالب تنها از یک بخش متحرک (هسته) تشکیل نشده و بسته به شکل و اجزای قطعه نیاز به کشویی (متحرکهای جانبی) یا اینسرتی (قطعه فلزی یا جنس دیگر که درون قطعه پرس میشود) دارداینسرت در حقیقت در قالب تزریق پلاستیک بسیار مهم میباشد به خصوص امروزه با پیشرفت صنعت قالب سازی تزریق پلاستیک کاشت اینسرت در قالب بسیار پرکاربرد شده است.

اینسرت در بسیاری موارد در هزینه های بعدی قالب تزریق پلاستیک صرفه جویی محسوب میشود بدین معنا که شما در ساخت قالب نیز میتوانید چند قطعه یک شکل ولی سایز متفاوت را به وسیله اینسرت در یک قالب تزریق پلاستیک با کیفیت جا بدهید و به قول عام چند قطعه در یک قالب جاگذاری میشود و در هزینه ابتدایی بسیار تاثیر گذار است.

به طور مثال در مجموعه تکنو صنعت قالب تزریق پلاستیک اتصالات آبیاری قطره ای به صورت اینسرتی ساخته میشود و در حقیقت به طور مثال یک واسطه را میتوان با کمک اینسرت در چند سایز ساخت مثلا واسطه ۲۰به ۳۲ یا ۲۵ به ۵۰ ساخت.تمامی انها داخل یک قالب تزریق پلاستیک ساخته میشود و تمامی این قطعات تنها با تعویض یک اینسرت تولید میشود..

. این موارد را در مقالات بعدی با تمرکز بیشتر بررسی خواهیم کرد.

کفشکها، میل و بوش راهنما پل صفحه پران

اما هسته و کویتی قالب باید روی صفحات پایهای بسته شوند که این صفحات نیز روی صفحات مخصوص در ماشین تزریق پلاستیک فیکس میشوند. به این صفحات کفشک گفته میشود که تمامی اجزای داخلی قالب را در خود نگه میدارد. پس اجزای قالب تزریق پلاستیک توسط دو کفشک در دو طرف قالب نگه داشته شده و کل قالب توسط کفشکها به ماشین تزریق پلاستیک وصل میشود.

بخش کویتی و هسته قالب در هنگام بسته شدن قالب باید به طور دقیق بدون کوچکترین جابجایی در جای خود و رو به روی هم قرار بگیرند. برای تنظیم دقیق قرارگیری این دو معمولاً از چهار استوانه و میله استفاده میشود که در چهار طرف قالب هستند و هنگام بسته شدن قالب، در هم قرار میگیرند. به این استوانهها و میلهها، “میل و بوش راهنما” گفته میشود.

این قطعات اکثرا از جنس آهن ساخته میشود البته بلوکه آماده کفشک و پل صفحه پران نیز موجود میباشد..

سیستم پل و پران

به سراغ بخش دیگر قالب یعنی بخش متحرک که هسته قالب در آن قرار دارد، میرویم. بخش متحرک قالب همیشه به یک سیستم پران وصل است. سیستم پران، سیستمی است که به کمک آن پس از باز شدن قالب، قطعه از درون قالب به بیرون هدایت میشود. سیستم پران شامل یک میله پران است که صفحهی پران را حرکت میدهد. صفحهی پران نیز دارای تعدادی پین (میلههای باریک) است که این پینها وارد هسته قالب شده و به قطعه ضربه وارد میکند و آن را به بیرون قالب پرتاب میکند.

برای آنکه صفحه و پینهای پران بتوانند در قالب حرکت داشته باشند، باید فضایی برای آنها ایجاد شود. این فضا توسط دو عدد پل در دو طرف صفحه پران ایجاد میشود. بدیهی است که ارتفاع پلها به این بستگی دارد که ارتفاع خود قطعه چقدر است و پینهای پران چقدر باید قطعه را به بیرون هل دهند تا از قالب خارج شود. در برخی از قالبها با عرض و طول بیشتری برای کاهش فشار به صفحهی کور (core) قالب از استوانههایی به نام پل کمکی هم استفاده میشود.

در تصویر زیر که تنها یک پل مشاهده میکنید، باید توجه کنید که این تصویر ، نشاندهنده درون یک قالب با یک برش عرضی از وسط قالب است و نیمی از قالب را نمایش میدهد. پس یک پل دیگر در طرف دیگر قالب قرار دارد.

سیستم خنکسازی و هواگیری

سایر کانالهای درون قالب، شامل کانالهای خنککننده (مسیر جریان گرفتن آب) و کانالهای خروج هوا هستند. کانالهای خنککننده موجب سرد شدن پلاستیک میشوند. کانالهای خروج هوا نیز هوای داخل قالب را خارج میکنند چرا که در صورتی که حتی ذرهای هوا در داخل قالبگیر بیفتد موجب تشکیل حباب، یا دفرمه شدن قطعه میشود.

یکی از اجزای قالب تزریق پلاستیک که در حقیقت داخل بدنه و مغز فولاد است کانال راه آب میباشد که جای این کانال بسیار حایز اهمیت میباشد..اکثرا این کانالها نزریک به قطعه میباشد و در روند تولید بسیار موثر است..

یکی دیگر از اجزای قالب تزریق پلاستیک کانال خروج هوا میباشد این کانال درحقیقت هوای محبوس داخل قطعه را به بیرون هدایت میکند حتما باید از طرفی که مواد تزریق پلاستیک وارد میشود از طرف دیگر هوا خارج شود تا مواد به طور کامل وارد حفره قالب بشود و تمام حفره را بپوشاند.

کانال خروج هوا نهایتا ۵صدم عمق دارد و به حفره قالب راه دارد بنابراین بسیار باید ظریف باشد تا مواد وارد این کانال نگردد..

در مقالات بعدی تلاش میگردد به صورت تخصصی اجزای قالب تزریق پلاستیک توضیح داده شود..