مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولیدکنندگان عزیز میباشد.

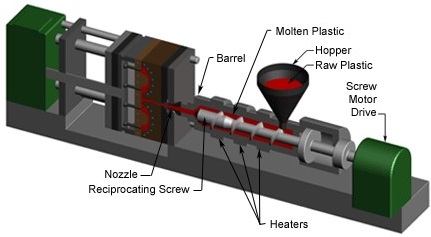

دستگاه قالب تزریق پلاستیک

پروسه تولید در تزریق پلاستیک بسیار کوتاه است، معمولا بین چند دقیقه و شامل چهار مرحله است:

مرحله ۱: محکم بستن قالب (واحد بست)

قبل از تزریق مواد، دو نیمه قالب ابتدا باید به طور کامل توسط واحد بست، بسته شوند. هر نیمی از قالب به ماشین قالب گیری تزریقی متصل شده و یکی از آنها اجازه لغزش دارد. گیرهی هیدرولیکی، قالبهای تزریق را به سمت هم دیگر هل داده و نیروی کافی را به وجود میآورد تا قالب به طور محکم بسته شود بهطوریکه مواد داخل قالب تزریق شوند. زمان لازم برای بستن قالب بستگی به ماشین قالبگیری دارد (ماشین های بزرگتر، زمان بیشتری لازم دارند). این زمان میتواند از چرخه زمانی ماشین حدس زده شود.

مرحله ۲: تزریق

مواد پلاستیکی خام معمولا به شکل گلوله و یا ساچمه به دستگاه قالب، تزریق میشوند. و بعد به وسیله واحد تزریق به سمت قالب هدایت میشوند. در طول این فرایند، مواد بر اثر فشار و حرارت ذوب شده و خیلی سریع به سمت قالب تزریق میشوند. موادی که اینگونه تزریق میشوند، شات نامیده میشوند. محاسبه دقیق زمان تزریق به دلیل پیچیدگی و تغییر مسیر جریان پلاستیک مذاب به سمت قالب دشوار است اما با این حال زمان تزریق میتواند به وسیله حجم شات، فشار تزریق و قدرت تزریق برآورد شود.

مرحله ۳: خنک سازی

پلاستیک ذوب شده که درون قالب قرار دارد، به محض تماس با سطوح داخل قالب به سرعت خنک میشود. وقتی پلاستیک سرد شد، شکل مورد نظر کم کم شکل میگیرد. این امکان وجود دارد که در حین خنک سازی، مقداری انقباض در قطعه ایجاد شود که میتوان با تزریق مواد به قالب این انقباض در قطعه را رفع کرد. قالب تا زمانی که تایم خنک سازی به پایان نرسیده باشد، باز نخواهد شد.

مرحله ۴: تخلیه

بعد از اینکه زمان خاصی سپری شد، قطعهی خنک شده به وسیله دستگاه تخلیه،خارج میشود که به نیمه عقب قالب متصل است. وقتی که قالب باز میشود، مکانیزیمی جهت جداسازی قطعه استفاده میشود. زیرا در طی فرایند خنک سازی قطعه منقبض و به قالب چسبیده است. برای تسهیل خروج قطعه، یک ماده تسهیل کننده به سطح قالب تزریق میشود. هنگاهی که قطعه خارج شد، قالب برای شات بعدی آماده میشود.

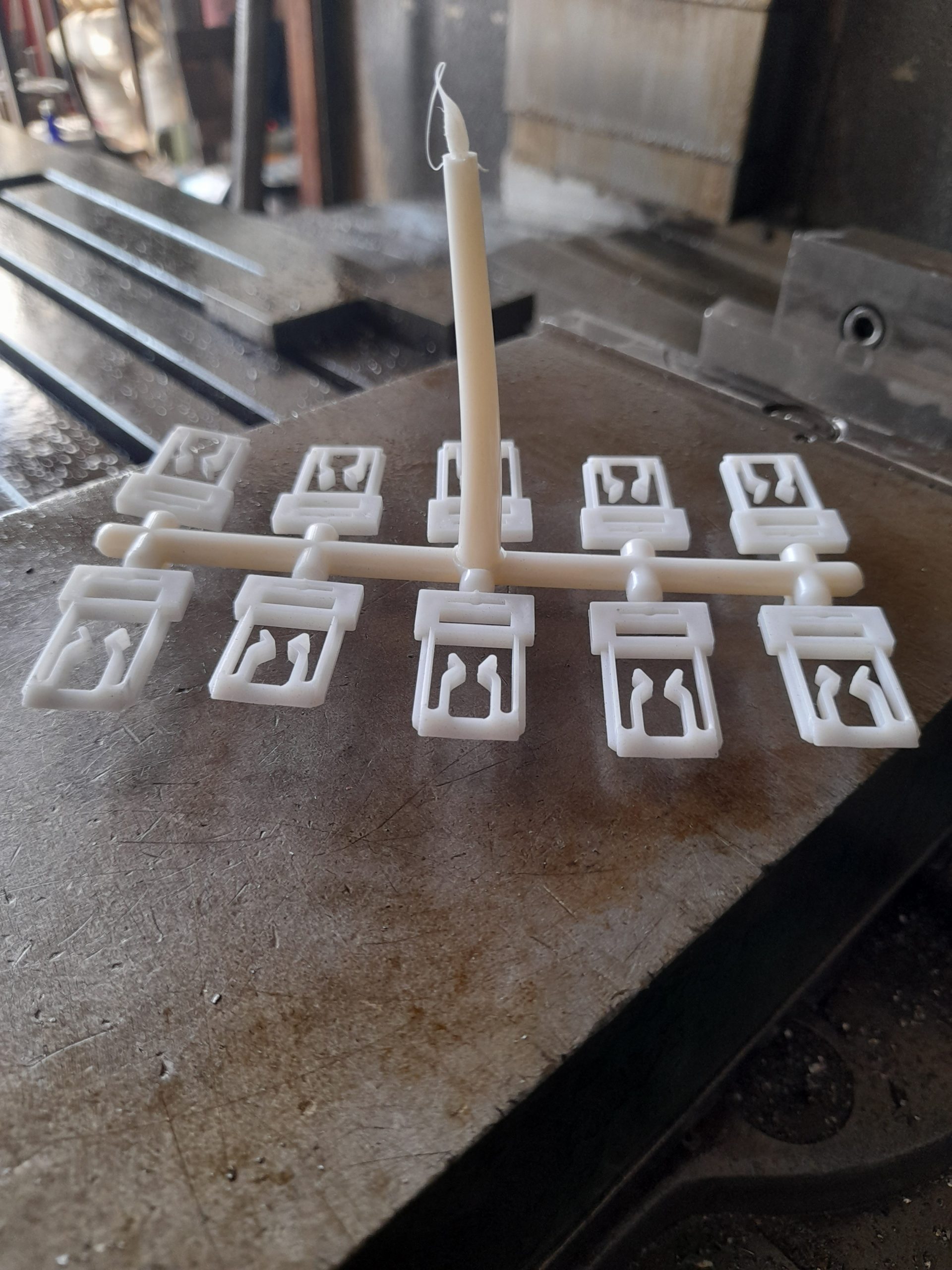

بعد از اتمام چرخه قالب گیری، برخی پردازشها نیاز هست که روی قطعه صورت گیرد. در خنک سازی، موادی که در کانالهای قالب هستند، به قطعه متصل میشوند که باید این مواد اضافی همراه با هر فلش به وسیله کاتر برش داده شود. در بعضی از مواد مانند ترموپلاستیکها، مواد زاید میتوانند به وسیله ماشین آلات ذوب شده و دوباره به شکل گلوله وارد چرخه تزریق شوند.

پروسه تولید در تزریق پلاستیک

تجهیزات

ماشین آلات تزریق قالب، دارای اجزای بسیار زیادی هستند. با این وجود با صرفه نظر از طراحی آنها تمام ماشین های تزریق قالب دارای یک منبع پرقدرت، واحد تزریق، مونتاژ قالب و واحد بست جهت انجام چهار مرحله پروسه قالب گیری هستند.

- واحد تزریق: واحد تزریق مسئول هر دو مرحله حرارت دهی و تزریق مواد به قالب است. اولین قسمت این بخش، یک قیف است که یک ظرف بزرگ است که پلاستیک خام در آن ریخته میشود. این قیف دارای یک پایه باز است که اجازه میدهد مواد وارد بشکه تغذیه شوند. این مکانیسم معمولا یک پیستون یا پیچ تزریق دارد، این پیستون یا پیچ، به مواد نیرو وارد میکند و با حرکتی چرخشی و محوری توسط یک موتور هیدرولیک یا الکتریکی مواد را به جلو هدایت میکند. مواد وارد شیارهای پیچ شده و به سمت قالب حرکت میکنند. کم کم مواد بهوسیله فشار، اصطکاک و گرمای اضافه شده که پیچ را احاطه کردهاند، ذوب میشوند. سپس پلاستیک ذوبشده به سرعت از طریق نازل با افزایش فشار و عملکرد رو به جلوی پیچ به قالب تزریق میشود. این افزایش فشار باعث میشود مواد به صورت اجباری در قالب نگهداری شوند. وقتی ماده درون قالب تثبیت شد، پیچ برای شات بعدی به مکان اولیه بر میگردد.

شماتیک تجهیزات واحد تزریق در پروسه تزریق پلاستیک

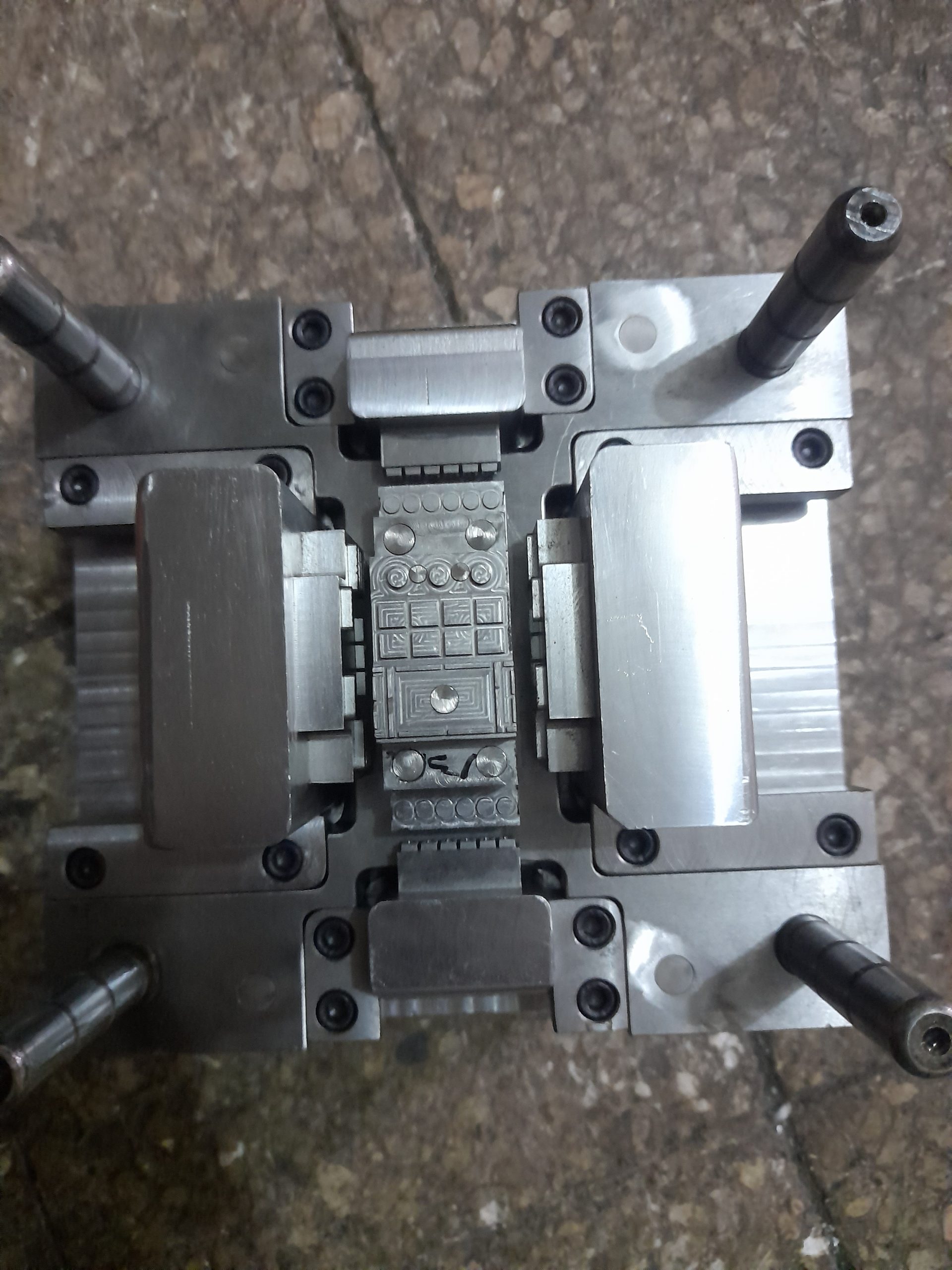

- واحد بست: قبل از تزریق پلاستیک مذاب به قالب، دو نیمه قالب ابتدا بایستی توسط واحد بست نصب شوند. هنگامی که قالب به دستگاه تزریق وصل میشود، هر کدام از نیمهها به یک صفحه بزرگ فیکس خواهند شد. نیمه جلوی قالب، حفره قالب نامیده میشود. که به یک صفحه ثابت شده و با نازل واحد تزریق هماهنگ است. نیمه عقب قالب به نام هسته قالب نامیده میشود که بر یک صفحه که در طول یک میله مقید شده حرکت میکند، سوار شده است. موتور هیدرولیکی مهار شده، میلههای مهر شده را به کار میاندازد تا صفحات متحرک را به سمت ورق متحرک فشار دهند و نیروی کافی را به وجود اورند تا قالب را به طور مداوم بسته نگه دارند تا ماده تزریق و سپس خنک شود. بعد از مدت زمان خنک سازی، قالب باز میشود. یک سیستم تخلیه که به نیمه عقب متصل است، به وسیله یک میله انژکتور به کار میافتد و قطعه خنک شده را به بیرون از قالب هدایت میکند.

شماتیک واحد بست در پروسه تزریق پلاستیک

شکل دهی

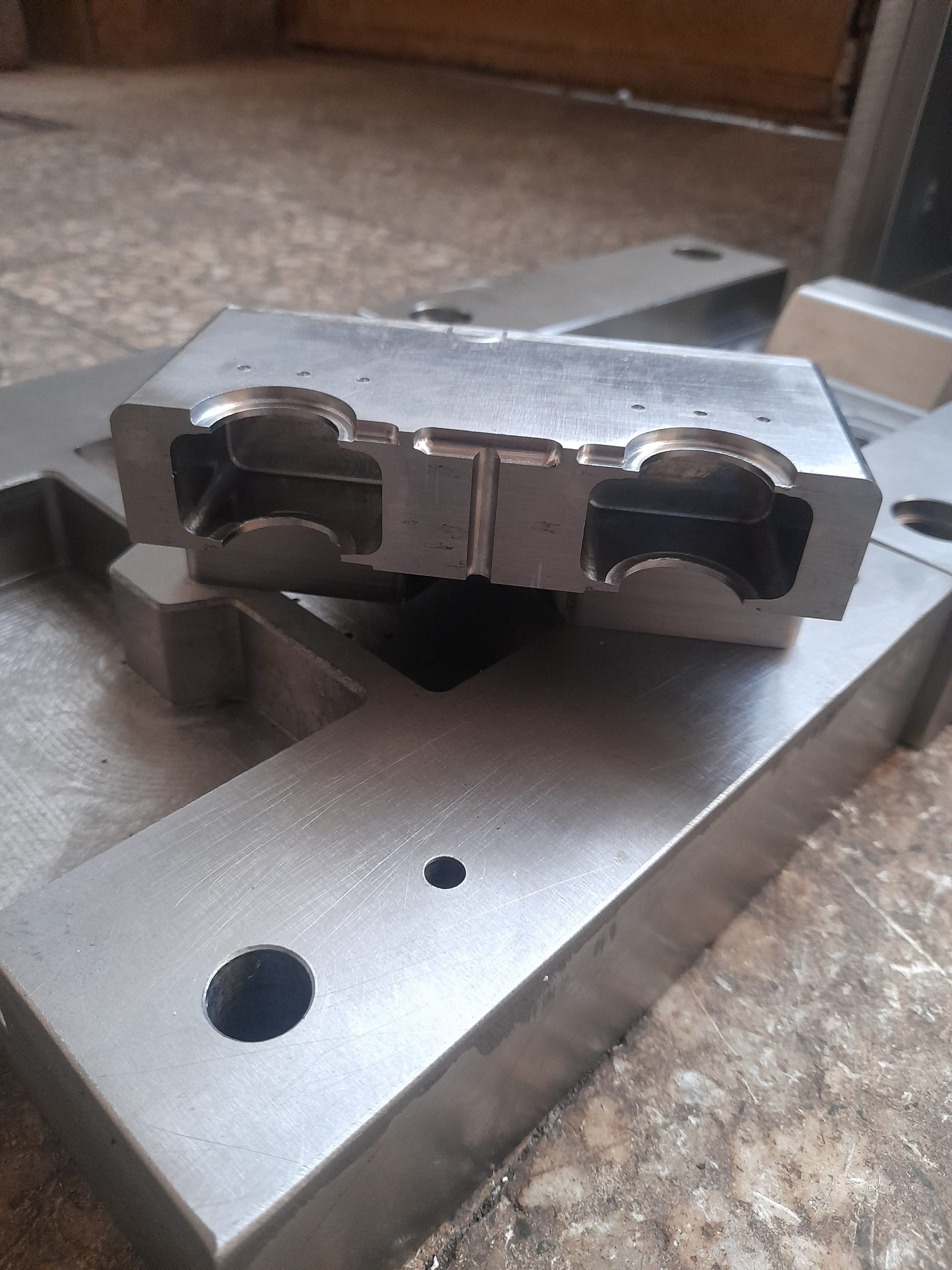

در فرایند قالب گیری معمولا قالب ها از آلومینیوم یا استیل ساخته میشوند. قالب بخشهای زیادی دارد اما میتواند به دو نیمه تقسیم شود. هر دو نیمه داخل دستگاه قالب وصل میشوند، نیمه عقب قالب اجازه لغزش دارد که قالب را میتواند در امتداد میله باز و بسته کند. دو جزء اصلی قالب، هستهی قالب و حفرهی قالب هستند. هنگامی که قالب بسته میشود، فضای بین حفره قالب و هسته قالب از پلاستیک مایع پر میشود تا قطعه مورد نظر را ایجاد کند. گاهی نیز از قالب های چند حفره ای استفاده می شود.

-

پایه قالب: هسته قالب و حفره قالب هر کدام به پایه قالب متصل میشوند و سپس بر روی صفحاتی درون ماشین قالب فیکس میشوند. نیمه جلو پایه قالب شامل یک صفحه پشتیبانی است که حفره قالب به آن متصل میشود. نیمه عقب پایه قالب شامل سیستم تخلیه است که هسته قالب و یک صفحه پشتیبان به آن متصل شدهاند. وقتی که واحد بست، نیمههای قالب را از هم جدا میکند، نوار تخلیه سیستم تخلیه را بهکار میاندازد. میله تخلیه، صفحه تخلیه کننده را به سمت جعبه تخلیه سوق میدهد که به نوبه خود پینهای تخلیه به سمت قالب سوق داده میشوند و این پین ها قطعه را به بیرون سوق میدهند.

هسته قالب و حفره قالب ریختگری

- کانال های قالب: برای اینکه پلاستیک مذاب به سمت حفرههای قالب جریان پیدا کند، چندین کانال در طراحی قالب درنظر گرفته شده است. اول پلاستیک مذاب از طریق یک راهگاه وارد قالب میشود. سپس کانالهای اضافی که رانر نامیده میشوند، پلاستیک مذاب را به تمام حفرههایی که باید پر شوند هدایت میکنند. در انتهای هر رانر، پلاستیک مذاب از طریق دروازههایی که جریان را هدایت میکنند وارد حفرهها میشوند. پلاستیکهای مذابی که درون این رانرها باقی ماندهاند، بعد از جدا شدن قطعه داخل آنها باقی میماند که باید جدا شوند. به هر حال گاهی اوقات سیستم گرمکننده رانر، به طور مستقل این رانرها را گرم و مواد موجود در آنها را ذوب و از آن جدا میکند. نوع دیگری از کانالهایی که درسیستم قالبزنی وجود دارند، کانالهای خنککننده هستند. این کانالها اجازه میدهند که آب در دیوارههای قالب در مجاورت حفره جریان پیدا کند و پلاستیک مذاب را خنک کند.

- طراحی قالب: علاوه بر رانرها و دروازهها، مسائل دیگری در طراحی قالبها وجود دارد که باید درنظر گرفته شود. اول اینکه قالب باید اجازه دهد تا پلاستیک مذاب به آسانی به تمام حفرههای موجود در قالب دسترسی پیدا کند. و این ویژگی جزء مهمترین ویژگیهای یک قالب است. همچنین طراحی قالب باید با هر نوع قطعه پیچیده قابل تطبیق باشد.

- مواد: انواع مختلفی از مواد هستند که ممکن است در تزریق قالب استفاده شوند. اکثر پلیمرها شامل ترموپلاستیکها، ترموستها وبرخی از الاستومرها. وقتی این مواد در پروسه تزریق استفاده میشوند، شکل خام آنها باید به صورت گلولههای کوچک یا پودر باشد. همچنین رنگها در حین پروسه به بخشهای نهایی اضافه خواهند شد. انتخاب مواد برای ایجاد قطعات قالب گیری منحصرا بر کاراکترهای بخش نهایی پایه ریزی نشده است. درحالی که هر مادهای ویژگیهای متفاوتی دارد که بر روی استقامت و عملکرد نهایی قطعه تاثیر میگذارد. هر ماده یک مجموعهای از پارامترهای مختلف را در حین پروسه قالبگیری احتیاج دارد که شامل دمای تزریق، فشار تزریق، دمای قالب، دمای خروجی و زمان چرخه میباشد.

قوانین طراحی

-

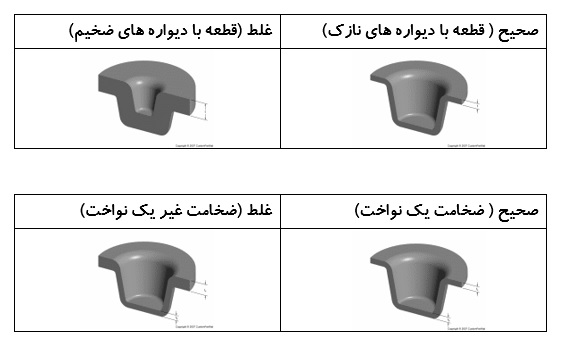

حداکثر ضخامت دیواره

کاهش حداکثری ضخامت دیواره یک قطعه به منظور کوتاه کردن زمان چرخه تولید (زمان تزریق و زمان خنک سازی) و کاهش حجم قطعه.

ضخامت یک نواخت که سرمایش یک نواخت و کاهش عیوب را تضمین میکند.

حداکثر ضخامت دیواره در قالبهای تزریق پلاستیک

-

گوشه ها

گوشه های گرد کاهش تمرکز تنش و شکستگی را در قطعه ایجاد میکنند.

شعاع داخی باید حداقل ضخامت دیواره باشد.

گوشه های گرد در قالبهای تزریق پلاستیک

-

درفت

یک زاویه ۱ تا ۱ درجه را به تمام دیواره های قطعه موازی با جهت جدا شدن از قالب اعمال کنید تا قطعه راحت تر بتواند از قالب خارج شود.

درفت در قالبهای تزریق پلاستیک

-

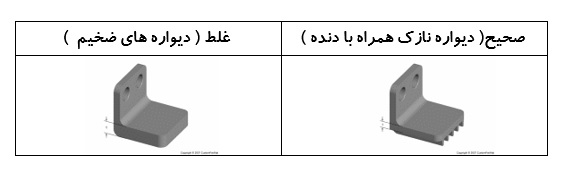

دندانه ها

به جای افزایش ضخامت دیواره، دندانهها را برای حمایت ساختاری اضافه کنید.

شکل دندانهها در قالبهای تزریق پلاستیک

به دندانهها در جهت عمود بر محوری که ممکن است خمش در آن اتفاق بیفتد، جهت دهید.

جهت دندانهها در قالبهای تزریق پلاستیک

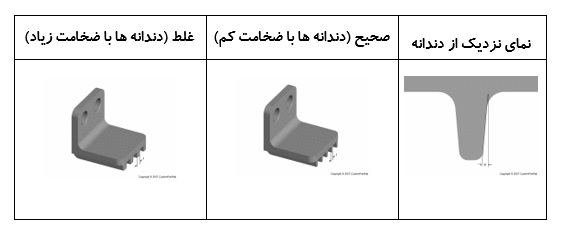

ضخامت دندانه ها باید ۵۰ تا ۶۰ درصد ضخامت دیواره های متصل به آن باشد.

ارتفاع دندانهها باید کمتر از سه برابر ضخامت دیواره ها باشد.

گوشه ها را در نقاط اتصال گرد کنید.

زاویه درفت را حداقل ۰٫۲۵ درجه اعمال کنید.

ضخامت دندانه ها در قالبهای تزریق پلاستیک

-

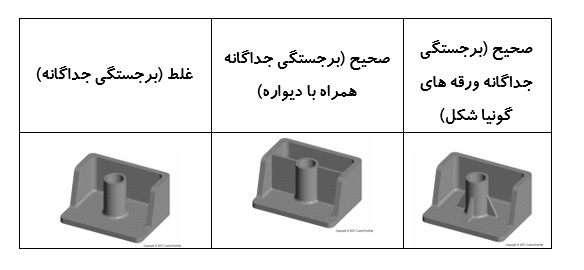

برجستگی ها

ضخامت دیواره های برجستگی نباید بیش از ۶۰ درصد ضخامت دیواره های اصلی باشد.

شعاع پایه باید حداقل ۲۵ دصد ضخامت دیوارههای اصلی باشد.

باید توسط دندههایی که به دیوارههای مجاور متصلاند یا به وسیله ورقههای گونیا شکل که به پایه وصل شدهاند، حمایت شوند.

برجستگیها در قالبهای تزریق پلاستیک

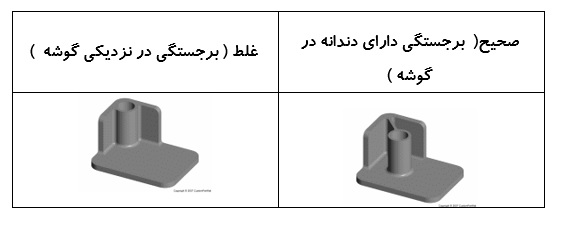

اگر برجستگی در نزدیکی یک گوشه قرار بگیرد، باید با استفاده از دنده ها جدا شود.

جداسازی برجستگی نزدیک یک گوشه با استفاده از دنده ها

-

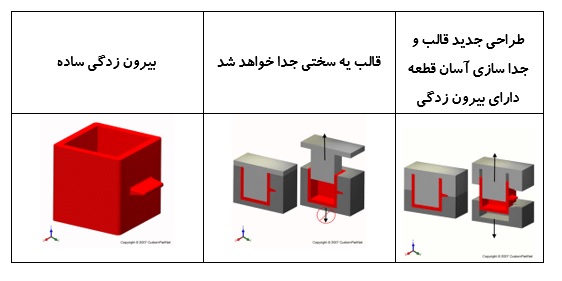

بیرون زدگی

تا حد امکان تعداد بیرون زدگیها به حداقل برسد.

بیرون زدگیها به قطعات اضافهتری در قالب نیازمند هستند که این مساله هزینه تولید قالب را بالا میبرد.

برخی از بیرون زدگیها را میتوان با جابجایی خطی که نیمههای قالب را جدا میکند، به راحتی شکل داد.