راه گاه تزریق قالب تزریق پلاستیک

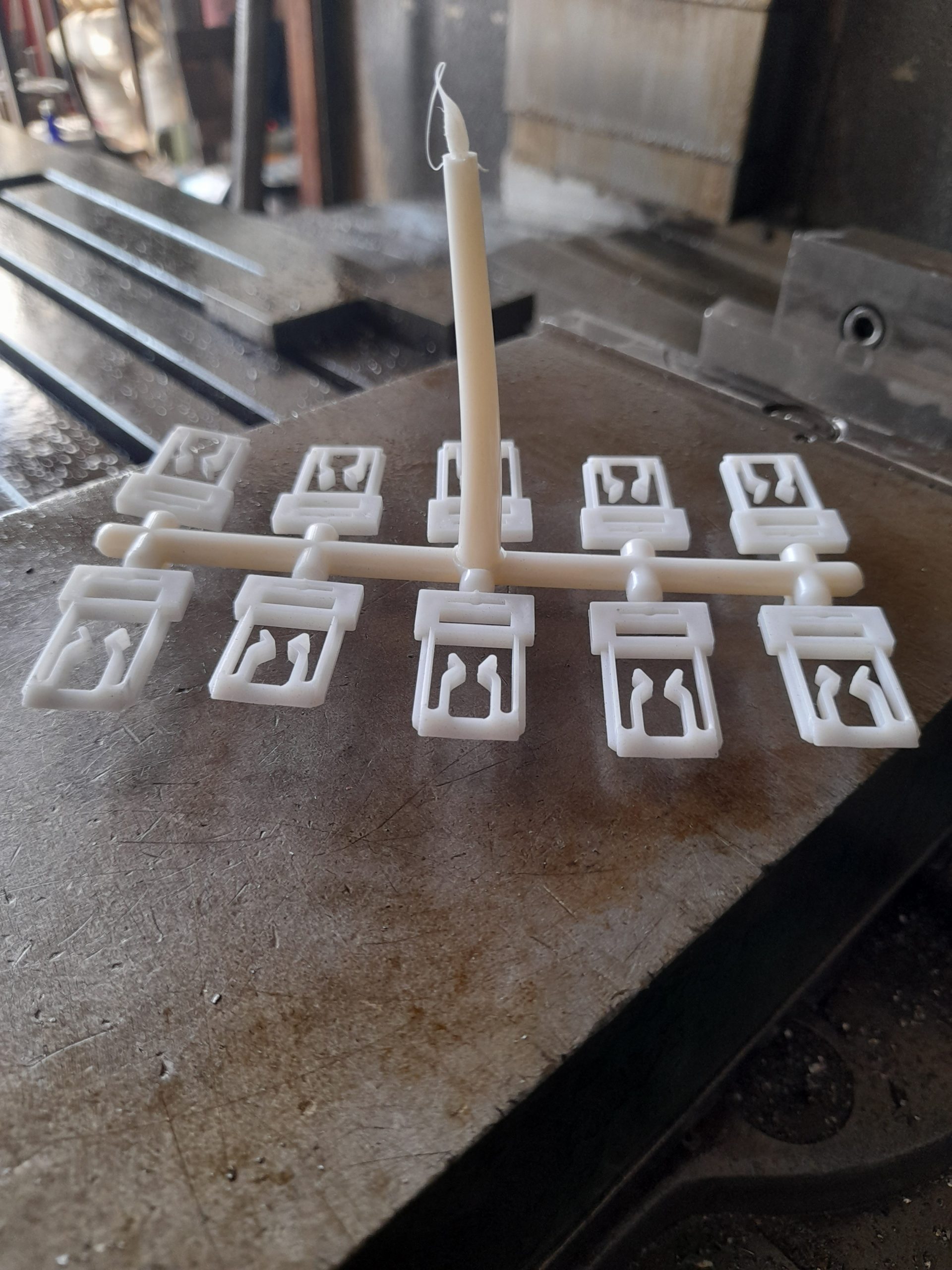

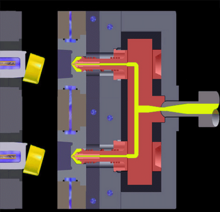

قالب راهگاه سرد (Cold Runner) دارای ساختمان سادهای است و معمولا از ۲ یا ۳ صفحه تشکیل میشود. در هنگام تزریق، پلاستیک مذاب از طریق بوش اسپرو به راهگاه قالب وارد شده و از طریق آن به حفرههای قالب هدایت میشود. در قالبهای دو صفحهای، راهگاه و قطعه به یکدیگر میچسبند و در هنگام پران، هر دو از قالب خارج میشوند.

راهگاه گرم یا هات رانر (Hot Runner) چیست؟

هندسه راهگاه در قالبهای متعارف

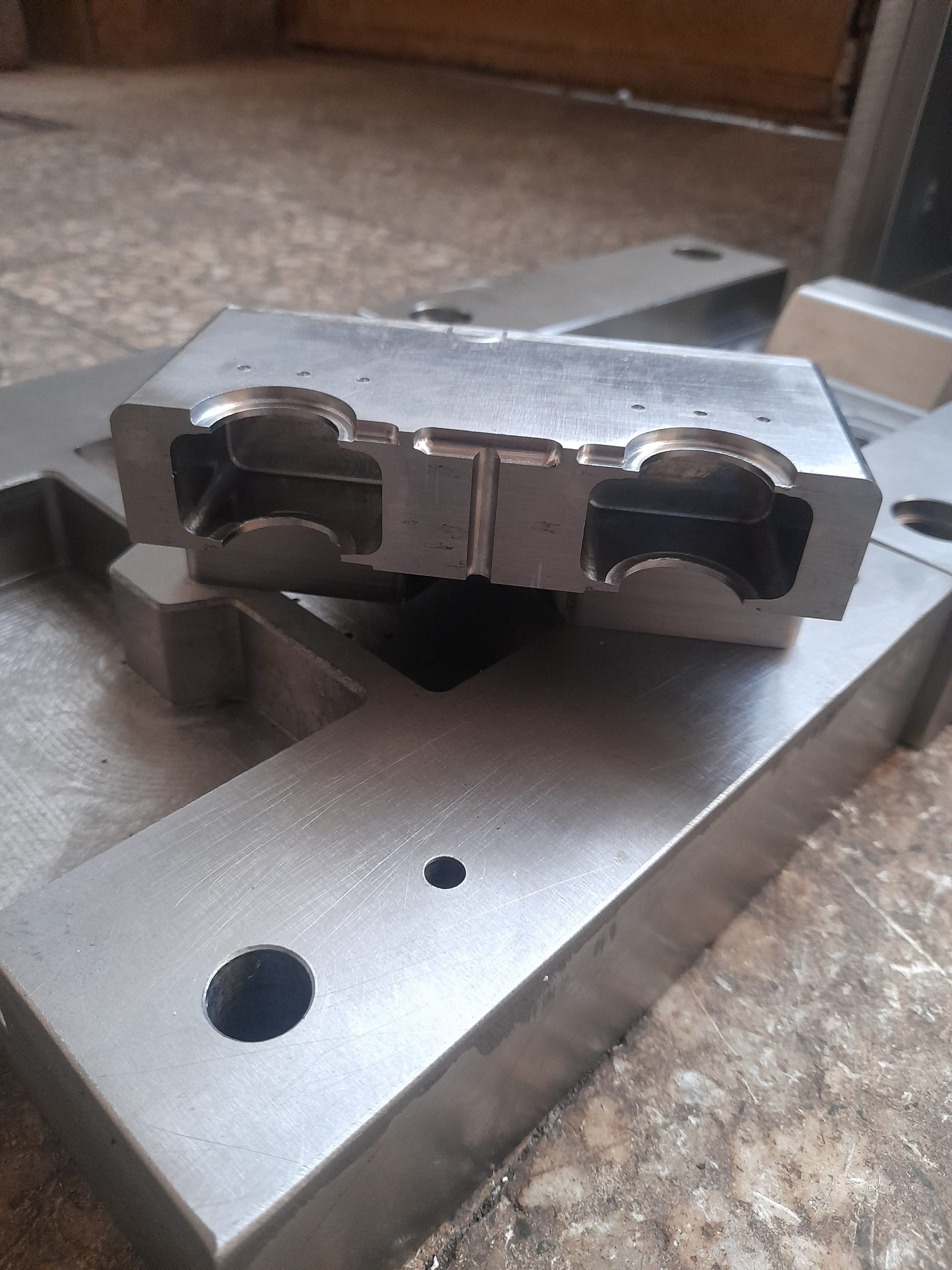

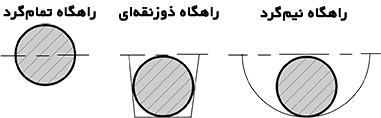

یک راهگاه میبایست دارای سطح مقطع حداکثری و محیط حداقلی باشد. در حقیقت، مقطع راهگاه باید دارای نسبت حجم به مساحت بالایی باشد.

چنین شرایطی موجب کاهش افت حرارت و فشار و همچنین جامدسازی زودرسِ مواد مذاب درون راهگاه میگردد. سطح مقطع ایدهآل در حقیقت نمایی کاملا گرد خواهد داشت.

چنین راهگاهی به اصطلاح تمامگرد نامیده میشود. اگرچه راهگاه تمامگرد مؤثرترین نوع راهگاه قلمداد میگردد، با این وجود به علت درگیر شدن هر دو نیمهی قالب در فرآیند ساخت راهگاه، عموماً با هزینه ساخت بالایی همراه است.

نوع دیگر مقطع راهگاه مقطع ذوزنقهای است. این مقطع کمهزینهتر از نوع تمامگرد و در عین حال به میزانی کافی مؤثر است. اضلاع راهگاه ذوزنقهای میبایست به میزان ۲ تا ۵ درجه مورب طراحی گردند. راهگاه با مقطع ذوزنقهای نسبت حجم به مساحت مناسبی را فراهم میسازد.

نوع سوم از مقطع یک راهگاه به اصطلاح نیمهگرد خوانده میشود. عموماً این نوع از مقطع به دلیل نسبت حجم به مساحت پایین پیشنهاد نمیگردد.

چگونگی گسترش راهگاه

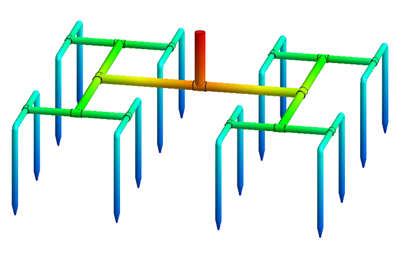

قالبهای مشابه چندکویته میبایست از شبکه “H متعادل” استفاده کنند. متعادل ساختن سیستم راهگاه موجب تضمین پرشدن کویتههای قالب با سرعت و فشار یکسان میگردد (البته واضح است که همواره تمامی قالبها چندکویته نبوده و یا هندسهی قطعات تزریقی یکسان نمیباشد).

تلهی مواد سرد

در حین فرآیند تزریق، موج اول مواد مذاب عموماً به علت ساکن ماندن در نازل تا خروج شات قبلی ، کمی سرد میگردد. برای جلوگیری از ورود این مواد سرد به داخل کویته و بروز نقوص ظاهری در قطعه، از اِعمال تلههای مواد سرد استفاده میشود.

این تله در حقیقت با ادامه دادن راهگاه اصلی در نقطه انشعاب به راهگاههای فرعی حاصل میگردد. نحوه تأثیر این تلهها بدین صورت است که مواد مذاب اولیه، که سردتر و دارای ویسکوزیتهی بالاتری است، توسط این تلهها جذب و در نتیجه مسیر مساعدی برای جریان پلیمر مذاب ثانوی که داغتر و از ویسکوزیتهی پایینتری برخوردار است، فراهم میگردد.

قالبهای بدون راهگاه

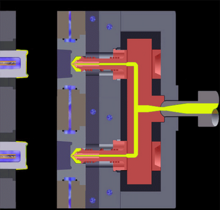

ساختار اینگونه قالبها بدین شکل است که راهگاه، برخلاف قالبهای متعارف بحث شده، در حقیقت جزئی از قالب محسوب نمیگردد. در عوض، راهگاه سیستمی مجزا و ادامهی نازل دستگاه تزریق قلمداد میشود.

سیستم بدون راهگاه درجه حرارت و ویسکوزیتهی مواد مذاب درون خود را تقریباً با آنچه در سیلندر دستگاه موجود است، یکسان نگاه میدارد. دو نوع کلی از قالبهای بدون راهگاه موجود هستند: سیستم عایقبندی شده و سیستم هات رانر یا راهگاه گرم.

سیستم عایقبندی شده

این سیستم مواد مذاب را درون راهگاه به جریان انداخته و سپس آن را سرد نموده تا لایهای از مواد به عنوان عایق در اطراف دیوارههای راهگاه تشکیل گردد.

لایهی تشکیل شده موجب کمشدن قطر راهگاه و در نتیجه کمک به حفظ حرارت بخش مذاب مواد در هنگام انتظار جهت تزریق شات بعدی میگردد. طراحی این سیستمها میبایست به گونهای باشد که حجم راهگاه از حجم کویته فراتر نرفته و در عین حال، در هر شات، تمامی مواد مذاب موجود در راهگاه به طور کامل به کویته تزریق گردد.

این تزریقِ کامل بدان علت است که از تجمع بیشتر مواد درون راهگاه و در نتیجه افزایش ضخامت لایهی عایقساز جلوگیری گردد.

سیستمهای عایقبندی شده از مزایای بسیار زیادی نسبت به سیستمهای راهگاه معمولی برخوردار میباشند. این مزایا عبارتند از:

– حساسیت کمتر به متعادلسازی شبکه گسترش راهگاه

– کاهش تَرَکهای مواد

– حجم پلیمر یکنواخت در قطعات تولیدی

– سیکل تولید سریعتر

– حذف راهگاه از قطعه نهایی

– کیفیت بالاتر قطعه

– کاهش فرسودگی اجزا

با وجود این مزایا، سیستمهای عایقبندی شده دارای معایبی به شرح زیر میباشند:

– طراحی قالب عموماً پیچیدهتر

– هزینهی بیشتر ساخت قالب

– راهاندازی دشوار تا رسیدن به عملکرد دلخواه

– افت کیفی احتمالی در خواص گرمایی مواد به ویژه برای قالبهای بزرگ و چندکویته.

– دشواری بیشتر در تغییر رنگ

– هزینه تعمیرات بالاتر

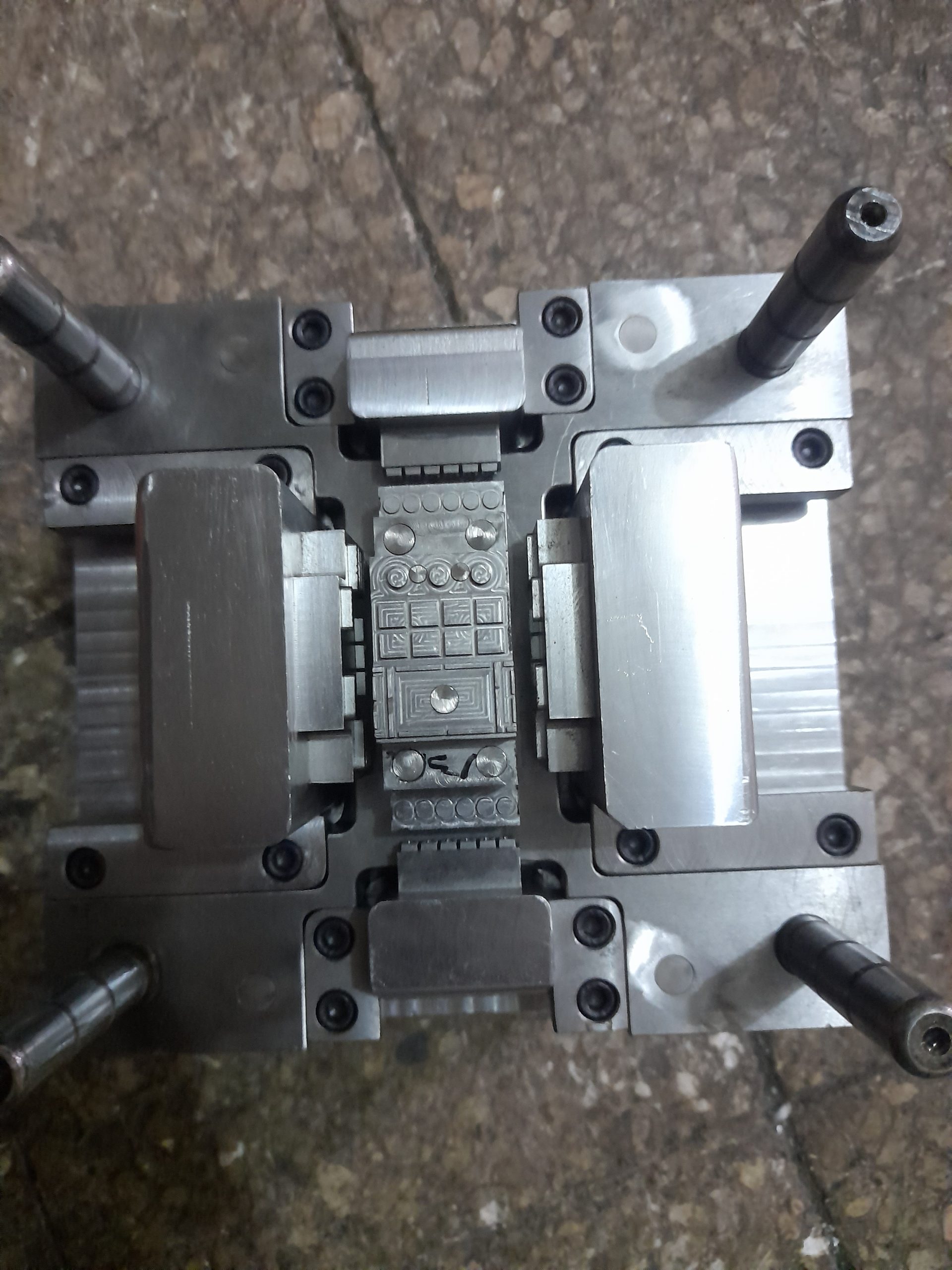

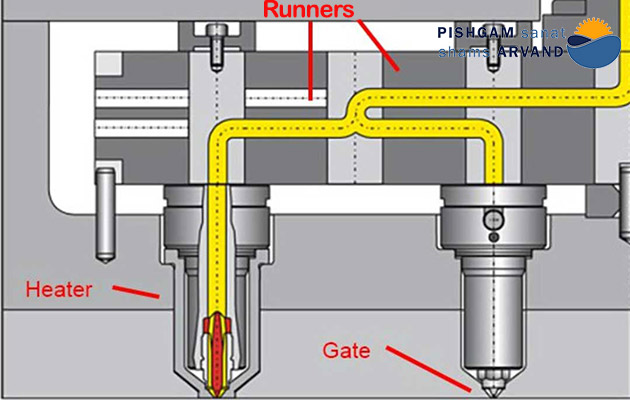

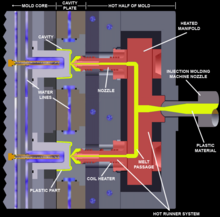

سیستم هات رانر

سیستم هات رانر از رواج بیشتری نسبت به سیستم پیشین برخوردار است. این سیستم کنترل بهتر درجه حرارت و دیگر شرایط فرآیند تزریق را میسر ساخته و آزادی بیشتری در طراحی قالب – به ویژه قالبهای بزرگ و چندکویته – به همراه میآورد.

سیستم هات رانر در حقیقت در عین حفظ کلیهی مزایای سیستم عایقبندی شده، عیوب آن را تا حدی مرتفع میسازد. به عنوان نمونه، فرآیند راهاندازی به دشواری سیستم پیشین نخواهد بود. در قیاس با سیستم راهگاه سرد، سیستم هات رانر دارای معایبی نیز میباشد:

– طراحی، تولید و عملکرد پیچیدهی قالب.

– هزینه تولید به مراتب بالاتر.

این معایب در واقع از نیاز به نصب مانیفولد در این سیستمها، یکسان سازی حرارت تولیدی توسط مانیفولد و به حداقل رساندن وقفههای جریان پلیمر ناشی میگردند.

مانیفولد، به عنوان امتداد نازل سیلندر، پلیمر مذاب را از نازل تا گیت کویته هدایت میکند. برای انجام این کار، مانیفولد به المانهای حرارتی مجهز بوده و توسط آنها حرارت مواد را در میزان مطلوبی نگاه میدارد.

نصب و کنترل این المانها و نیز عایقسازی قسمتهای دیگر قالب نسبت به حرارت مانیفولد عملی دشوار و حائز اهمیت بسیار محسوب میگردد.

در حقیقت، نگرانی موردنظر این است که حرارت مانیفولد نباید سیکل خنککاری دستگاه را تحت تأثیر قرار دهد.

نگرانی دیگر پیرامون هات رانر انبساط حرارتی اجزای قالب است. این امر از جزئیات بسیار حائز اهمیت در حوزه طراحی قالب به شمار رفته و نیازمند توجه ویژهای به جاگیری و تنظیم صحیح مانیفولد و گیتهای کویته میباشد..

مقایسه سیستم تزریق پلاستیک راهگاه سرد و گرم

بهطور معمول سیستمهای تزریق پلاستیک راهگاه سرد نسبت به نمونههای گرم، مقرون بهصرفهتر هستند. کل هزینهی یک کالای قالبریزی شده و هزینههای عمومی نگهداری در سیستم تزریق پلاستیک راهگاه سرد کمتر است و مجموع آنها موجب پایین آمدن هزینهی کلی میشود. در سیستم راهگاه سرد طیف گستردهای از ترموپلاستیکهای مهندسی و کالاهای مصرفی تولید میشود. علاوه بر این، راهگاههای سرد نسبت به راهگاههای گرم انعطافپذیری بیشتری دارند؛ زیرا در آنها جایگاه، راهگاهها و دروازهها قابل تغییر و ارتقا هستند و بهموجب آن میتوان بهسرعت تغییراتی در طراحی ایجاد کرد.

با اینحال یکی از معایب مهم سیستم تزریق پلاستیک راهگاه سرد، خارج کردن راهگاه است. در سیستمهای دوصفحهای سرد، بعد از هر دور باید راهگاه را بهصورت دستی از قسمت تولید شده جدا کرد. اگر این راهگاهها بازیابی و بازیافت نشوند، بعد از هر دور تولید، مواد پلاستیکی به هدر میروند. گذشته از این، برداشت خروجی بوش تزریق، راهگاهها و مدت زمانی که برای بازیافت هر راهگاه گذاشته میشود، موجب افزایش زمان چرخه میشود؛ در نتیجه، زمان تولید در سیستم تزریق پلاستیک راهگاه سرد طولانیتر از سیستم تزریق پلاستیک راهگاه گرم است.

در مقایسه با سیستم راهگاه سرد، زمان چرخه در سیستم تزریق پلاستیک راهگاه گرم بسیار سریعتر است. حذف راهگاهها باعث کم شدن فعالیتهای پس از تولید مثل برداشت خروجی بوش تزریق و راهگاه، بازیابی و بازیافت میشود. همچنین نبودن راهگاهها موجب کاهش ضایعات احتمالی طی فرایند قالبگیری میشود. در این سیستم نیازی به دستگاههای خودکار برای حذف راهگاهها نیست؛ این امر به کاهش کلی هزینهها و افزایش فرایند اتوماسیون قالب کمک میکند.

از آنجایی که هر راهگاه از یک قالب اختصاصی تغذیه میکند، در سیستم تزریق پلاستیک راهگاه گرم امکان ساخت قطعات بزرگتر وجود دارد. هزینهی ابزار در سیستم راهگاه گرم بالاتر است و در نتیجه هزینهی قطعات تولید شده و هزینهی کلی فرایند تولید نسبت به سیستم تزریق پلاستیک راهگاه سرد بیشتر میشود. تجهیزات سیستم تزریق پلاستیک راهگاه گرم پیچیدهتر هستند و به بازرسی و نگهداری دقیقتری نیاز دارند و این منجر به بالا رفتن هزینههای نگهداری میشود.

در پایان باید توجه داشت که قالب تزریق پلاستیک راهگاه سرد و راهگاه گرم دارای محدودیتها و مزایایی هستند و تولیدکنندگان میتوانند با بررسی این سیستمها و براساس سازگاری آنها با مواد مختلف، بودجه و سایر عوامل تصمیم به استفاده از هریک از این سیستمها بگیرند. در صورتی که تولیدکننده، هزینهی بالای قالبهای تزریق پلاستیک راهگاه گرم را درنظر نگیرد، میتواند در زمانی کوتاه محصولی با ضایعات کمتر تولید کند

امید است که این مطلب مفید واقع گردد.