مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولیدکنندگان عزیز میباشد..

تزریق پلاستیک

به دلیل اینکه تزریق پلاستیک بسیار گسترده میباشد وشامل دستگاه تزریق پلاستیک قالب تزریق پلاستیک مواد تزریق پلاستیک میباشد از ابتدا مزایای قطعه پلاستیک.کارکرد دستگاه تزریق پلاستیک و قالب تزریق پلاستیک را توضیح میدهیم..

از آنجایی که تکنیکهای تولید قطعات پلاستیکی بسیار پیشرفت کرده و ظرفیت تولید آنها افزایش داشته است ، صنایع مختلف نیز به سمت تبدیل قطعات فلزی به پلاستیکی میروند. امروزه حتی برخی صنایع به دنبال تبدیل بسیاری از قطعاتی هستند که سالها از نوع فلزی آنها استفاده میشده است. این موضوع بدین دلیل است که آنها با کمی بررسی بیشتر متوجه میزان کاهش هزینهها و امکان طراحی بهتر و دقیقتر قطعات با پلاستیک میشوند. البته مزایای بهکارگیری قطعات پلاستیکی به این دو مورد محدود نمیشود. شاید در ابتدا از خود بپرسید چرا باید یک قطعه فلزی را با چیزی مانند پلاستیک جایگزین کنیم. اما بعد از خواندن این مطلب شاید کاملاً نظرتان را عوض کنید. در این مقاله قصد داریم به طور دقیقتر به مزایای جایگزین کردن قطعات فلزی با پلاستیکی بپردازیم.

کاهش هزینههای تولید قطعه

یکی از اصلیترین و مهمترین مزایای تولید قطعات پلاستیک به روش تزریق پلاستیک این است که هزینه تمام شدهی تولید قطعه بسیار کاهش پیدا میکند. این بدین دلیل است که چندین ریز قطعهی مختلف فلزی که با هم یک قطعه واحد را میسازند میتوانند به یک قطعه واحد پلاستیکی تبدیل شوند. مراحل طراحی و ساخت قالب پلاستیک بسیار دقیق و حساس هستند اما بعد از آن، تزریق پلاستیک روشی ساده و کارا است و میتوان هزاران قطعه را با کمترین صرف نیرو تولید کرد در حالی که تراشکاری و جوشکاری قطعات فلزی کاری زمانبر و سخت است و برای هر قطعه باید دوباره و دوباره انجام شود.

افزایش دوام قطعه و کارایی

میدانید که قطعات پلاستیکی دوام بسیار بالایی در محیطها و شرایط اقلیمی گوناگون دارند. رطوبت، آفتاب، تغییرات دما در تابستان و زمستان و حتی قرارگیری در معرض بخارات شیمیایی کمترین اثر ممکن را روی قطعه پلاستیکی دارد. این موضوع موجب میشود که گاها عمر قطعه پلاستیکی تا شش برابر بیشتر از قطعه مشابه فلزی آن باشد.

از سوی دیگر ماهیت قطعات پلاستیکی به گونهای است که دارای سطح کاملاً صاف و صیقلی هستند و کل قطعه پیوستگی یکپارچهای دارد. بنابراین زائده، خراش، سوراخ، تورفتگی، برآمدگی یا ترکهای ریزی که طبیعتاً در سطح قطعات فلزی تراشکاری شده وجود دارد، در قطعات پلاستیکی نیست. وقتی این قطعات مثلاً در عملیاتی مانند سیستمهای انتقال سیال به کار میروند احتمال نقص در عملیات و نیاز به تعویض قطعه بسیار کمتر خواهد بود؛ چیزی که موجب کاهش چشمگیر هزینهها میشود. دوام بیشتر قطعه همچنین هزینههای مالی و زمانی برای تعمیر و نگهداری دستگاهها را نیز کاهش میدهد.

افزایش دقت طراحی ابعاد

قطعات پلاستیکی که به روش تزریق در قالب تولید میشوند میتوانند اندازههای بسیار دقیقی داشته باشند که در طراحی اولیه مدنظر بوده است. در اغلب موارد میزان خطای ابعاد در قطعه آنقدر ناچیز است که هیچ نیازی به پولیش و مراحل تکمیلی پس از تزریق پلاستیک ندارد. این در حالی است که در قطعات فلزی اولاً ایجاد برخی ابعاد بسیار ریز با خطای کم ممکن نیست و در صورت امکان هم نیاز به پولیش و کارهای جانبی زیادی دارد تا به طرح موردنظر نزدیک شود.

کاهش نویز و سر و صدا

طبیعتاً یک قطعه پلاستیکی بسیار کم سر و صدا تر از یک قطعه فلزی است. همیشه در دستگاهها، لرزش و حرکات قطعات فلزی صدای زیادی تولید میکند. در این مورد حتی جایگزین کردن بخشی از قطعات فلزی با قطعات پلاستیکی تا حد خیلی زیادی سر و صداهای دستگاه و بهطورکلی هر روند کاری را کاهش میدهد.

جالب است بدانید که در روند تصمیمگیری برای جایگزینی قطعات فلزی، این مورد در ابتدا کمتر مورد توجه مشاغل و صنعتها مختلف است (مواردی چون کاهش هزینهها بیشتر مورد توجه است) اما در ادامه و در عمل، این مزیت بیش از تمامی مزایای دیگر خوشایند است و اولین موردی است که صاحبان صنایع از آن ابراز رضایت میکنند.

افزایش انعطافپذیری در طراحی قطعه

در طراحی قطعات پلاستیکی میتوان چنان پیچیدگیها و ظرافتهایی را گنجاند که اکثراً اجرای آن با قطعات فلزی بسیار سخت و ناممکن است. ساخت قطعات فلزی به روند تراشکاری و ماشینکاری فلز محدود است و بنابراین طراحان مجبورند در حین طراحی قطعه، محدودیتهای مرحله ساخت را مدام مدنظر داشته باشند و این محدودیتها را در طراحی اعمال کنند.

از آن جایی که بسیاری از ین محدودیتها در طراحی قالب تزریق پلاستیک وجود ندارد، میتوان قطعاتی ساخت که کارایی بسیار بالاتری دارند و با کاربرد موردنظر قطعه بیشترین سازگاری را دارند.

در بسیاری از موارد به خاطر محدودیت طراحی قطعات فلزی، طراح مجبور میشود برای یک ماژول خاص در دستگاه چندین قطعه مختلف فلزی تولید کند که بعدها در هم اسمبل میشوند. این کار در ادامه نیاز به روغنکاری همیشگی قطعات دارد و در هر حال هم با وجود روغنکاری، سایش بین قطعات موجب فرسایش و کاهش عمر آن میشود.

گاهی میتوان یک قطعه پلاستیکی واحد با طراحی پیچیدهتر را جایگزین چند قطعه فلزی کرد و بدین ترتیب عمر قطعه را افزایش و نیاز به نگهداری و روغنکاری قطعه (و همچنین سر و صدای ناشی از سایش و لرزش قطعات متعدد) را کاهش داد.

مقاومت در برابر تغییرات دمایی

امروزه پلاستیکها مقاومت بالایی در برابر حرارتهای بالا و مواد شیمیایی مختلف دارند. هرچند فلزات مقاومت دمایی بالایی دارند اما اگر در معرض تغییرات دمایی بالایی قرار بگیرند ابعاد آنها به طور قابلتوجهی تغییر میکند (منبسط و منقبض میشوند) و این در عملکرد و کارایی قطعه و کل سیستم اثر منفی میگذارد و گاها ممکن است سیستم را مختل کند. این در حالی است که ابعاد قطعه پلاستیکی در برابر بزرگترین تغییرات دمایی هم تغییرات بسیار ناچیز و در حد صفر دارد.

مقاومت در برابر مواد شیمیایی

در بسیاری از صنایع، مقاومت در برابر مواد شیمیایی بسیار مهم است. پیش از این در صنایع مختلف برای جلوگیری از خورده شدن فلزات، سطح آنها را به صورت چند لایه با رنگ پوشش میدادند. در هر حال پوشش رنگ پس از مدتی از بین میرفت و سطح فلز دچار خوردگی میشد. این سیستم نیازمند پوشش دهی مداوم فلز دارد که وقت و هزینه زیادی هدر میدهد و در نهایت کارایی لازم را ندارد و نیاز به تعویض قطعه فلزی است.

قطعات پلاستیکی بدون نیاز به هیچ پوشش رنگی در برابر مواد شیمیایی مقاومت کامل دارند و هیچ واکنش شیمیایی با این مواد نشان نمیدهند.

پلاستیک قابل بازیافت است

این موضوع نه تنها باعث میشود پلاستیک گزینهی بهتری برای محیطزیست باشد بلکه هزینههای شما را نیز کاهش میدهد. زمانی که قطعات پلاستیکی زیادی دارید، بعد از مدت طولانی استفاده، میتوانید آنها را بازیافت کنید و به جای خرید قطعات جدید دوباره قطعات دیگری از قبلیها بسازید.

همچنین در روند تولید اولیه قطعات، از تکههای پلاستیکی زائده میتوان دوباره برای تولید قطعات دیگر استفاده کرد. نهایتاً اگر پلاستیک دست دوم کیفیت لازم برای تولید مجدد قطعات شما را ندارد، میتوان آن را به صنایع دیگری که به پلاستیک با کیفیت کمتر نیاز دارند ارائه داد.

کاهش وزن قطعه

حتماً حدس میزنید که وزن یک قطعه پلاستیکی از مشابه فلزی آن کمتر است؛ اما چقدر؟ در واقع قطعات پلاستیکی تا ۵۰ درصد از قطعات فلزی وزن کمتری دارند. معمولاً در درون قطعات فلزی که قرار است تحت فشار باشند، محلی برای تعبیه ستونها و اسکلتهای فولادی تعبیه میشوند. این یعنی که قطعه در حالی که وزن بسیار کمتری دارد، مقاومت و دوام بالایی نیز دارد.

در تولیدات برخی صنایع مانند خودرو که وزن محصول بسیار اهمیت دارد، با جایگزینی قطعات فلزی با پلاستیکی میتوان به راحتی وزن ماشین را کاهش داد. این امر موجب شده امروزه بسیاری از شناختهشدهترین خودروسازان جهان به سمت تولید قطعات پلاستیکی بروند.

کاهش هزینه بستهبندی و حملونقل

از آنجایی که قطعات پلاستیکی سبک هستند و در برابر رطوبت و آفتاب هم مقاوم هستند، بستهبندی آن بسیار آسانتر است و نیاز به المانهای محافظتی بسیار کمتری برای ایمنی بستهبندی دارد چون حتی تعداد زیادی قطعه هم روی هم سوار شوند، آسیبی به آنها وارد نمیشود و با قرار گرفتن در معرض رطوبت هم اتفاقی برای قطعه نمیافتد. پس یک بستهبندی ساده و بسیار کم هزینه برای قطعه پلاستیکی کافی است.

بسیار بدیهی است و نیازی به توضیح ندارد که حملونقل یک بار سبکتر نیز بسیار کم هزینهتر و آسانتر از باری از جنس فلز است.

آیا تبدیل قطعه فلزی با پلاستیکی برای من مناسب است؟

بهطورکلی بسیاری شرکتها میتوانند با این جایگزینی بین ۲۵ تا ۵۰ درصد در هزینههای خود صرفهجویی کنند. علاوه بر این میتوانند چندین قطعه را در یک قطعه ادغام کنند، قطعات رنگی تولید کنند، طراحی قطعه را پیشرفتهتر و دقیقتر کنند و نویز سیستمهای خود را کاهش دهند. اگر میخواهید بدانید جایگزینی قطعه فلزی با پلاستیکی برای کاربرد به خصوصی که مدنظر شماست، تصمیم درستی هست یا نه میتوانید با گروه تکنو صنعت تماس بگیرید.

گروه تکنو صنعت تا به حال پروژههای متعددی را درزمینهٔ جایگزینی قطعات فلزی با پلاستیکی برای صنایع مختلف، با موفقیت به اتمام رسانده و بنابراین کارشناسان ما میتوانند حتی به صورت تلفنی، مشاوره جامع و مطمئنی در این زمینه به شما ارائه دهند. برای مشاهده راههای ارتباطی ( فرم تماس در سایت، تلفن، واتساپ، اینستاگرام و …) به صفحه تماس با ما در سایت سری بزنید.

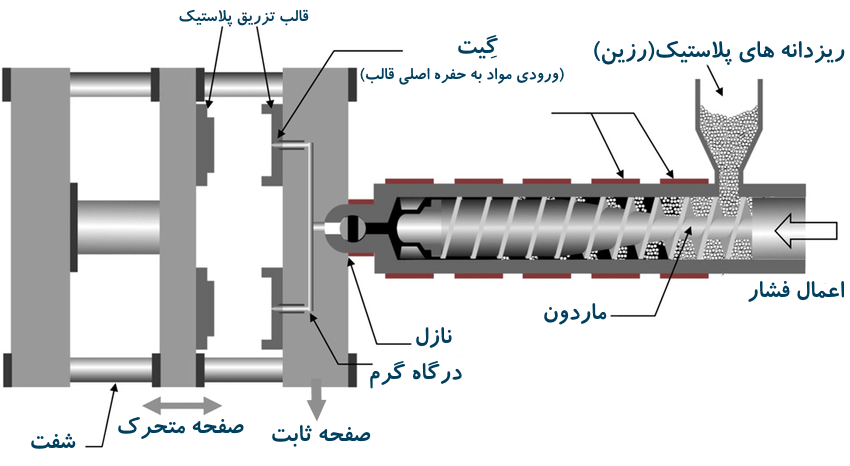

حال به صورت اجمالی کارکرد دستگاه تزریق پلاستیک را توضیح میدهیم.

دستگاه تزریق پلاستیک شغلی بسیار پر درآمد البته به شرط آموزش و حرفه ای شدن در آن میباشد.این دستگاه را شاید بتوان جز اولین قدم برای افرادی که علاقه به کار تولیدی ودرآمد بالا دارند را برشمرد..

تزریق پلاستیک روشی است که در آن برای تولید کردن یک قطعه ی پلاستیکی، ذرات کوچک پلاستیک که( به آن گرانول گفته میشود در حقیقت منظور از گرانول شکل ظاهری پلاستیک میباشد و مقصود گرانول مواد درجه دو نمیباشد) را ذوب کرده و در یک قالب فولادی تزریق می کنند. این قالب به پلاستیک ذوب شده شکل می دهد و سپس پلاستیکی که شکل گرفته است سرد شده و از قالب خارج می شود.در حقیقت پلاستیک خمیری شکل با فشار یک جک که داخل سیلندر دستگاه تزریق پلاستیک است به نازل و درنهایت از طریق بوش تزریق وارد قالب تزریق پلاستیک میشود..

مرحله سرد شدن قطعه داخل قالب تزریق پلاستیک و پران کردن همان قطعه به بیرون پس از تزریق پلاستیک میباشد.

دراین مرحله یعنی مرحله سرد شدن قطعه داخل قالب تزریق پلاستیک ماردون دستگاه تزریق داخل سیلندر عقب رفته و به اصطلاح بارگیری میکند در واقع یکطرف دستگاه تزریق پلاستیک یعنی سمت گیره در حال باز کردن قالب و پران است و طرف دیگر دستگاه تزریق پلاستیک درحال بارگیری و آماده سازی مواد برای تزریق ضرب بعدی میباشد..

این تکنیک برای تولید انبوه قطعات پلاستیکی با طراحی های پیچیده مناسب است. در صد بسیار بالایی از تمامی قطعات پلاستیکی که در اطراف خود میبینید و به کار می برید از همین طریق ساخته می شوند.

در تصویر زیر به طور کلی و با یک طرح ابتدایی، روند تزریق پلاستیک را میبینید. در این مقاله قصد داریم به طور دقیق تر ببینیم دستگاه تزریق پلاستیک چگونه کار میکند..

اجزای دستگاه تزریق پلاستیک و عملکرد آن

دستگاه تزریق پلاستیک دارای دو واحد است: واحد تزریق و واحد بست یا گیر.

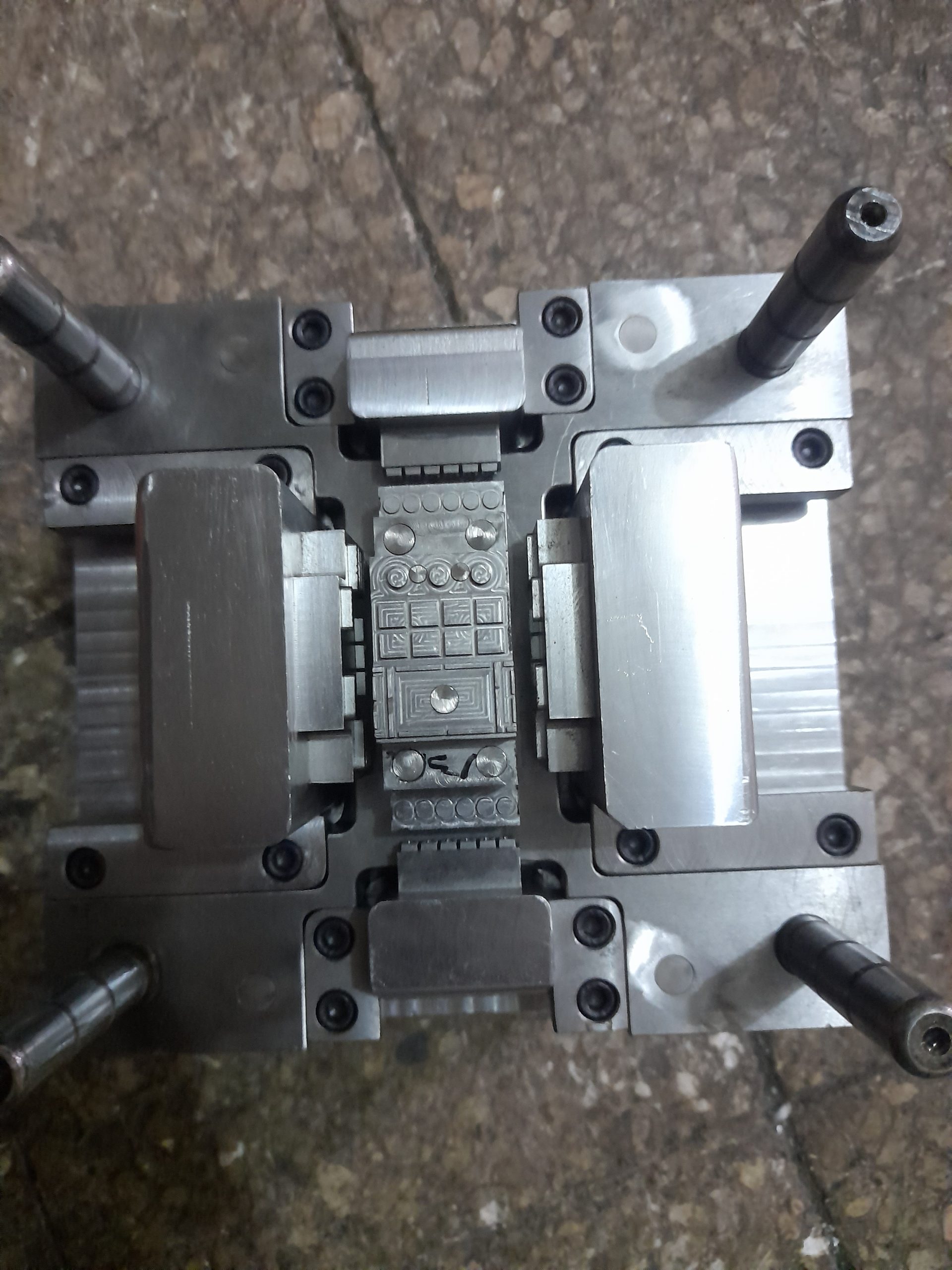

واحد بست یا گیر

در واحد تزریق، پلاستیک ذوب می شود و به درون قالب، تزریق می شود. اما در واحد بست (گیر) ، قالب فولادی که دارای دو قسمت کلی است، ابتدا بسته می شود تا پلاستیک در آن تزریق شود و سپس باز می شود تا قطعه پلاستیکی توسط مکانزم “پران” به بیرون دستگاه رانده شود و دوباره قالب برای تزریق بعدی بسته می شود.در حقیقت واحد بست همان گیره دستگاه میباشد.دستگاه تزریق باید فضایی برای بستن قالب تزریق پلاستیک داشته باشد که این قسمت را گیره دستگاه مینامند..

باز و بسته شدن قالب می تواند توسط یک سیستم لولایی یا یک سیستم هیدرولیکی انجام شود. نوعی که در تصویر زیر میبینید لولایی است:

و نوع دیگری از واحد بست هم از نوع هیدرولیکی است که در آن قالب مستقیما توسط یک سیلندر هیدرولیکی باز و بسته می شود. به تصیر زیر نگاه کنید. سیستم هیدرولیکی دارای یک شفت است که به آن ستون دستگاه تزریق نیز گفته می شود.

عملکرد دیگر واحد بست، غیر از باز و بسته کردن قالب، این است که پلاستیک سرد شده درون قالب را به بیرون هدایت کند. این کار توسط بخشی به نام “پران” انجام می شود. پران ها انواع مختلفی مانند اتوماتیک و دستی دارند. نوع پران قالب هم در زمان ساخت، هم هزینه ساخت قالب و هم سرعت عملکرد تولید، موثر است.درحقیقت سیستم پران در دستگاه تزریق پلاستیک با کمک یک جک به پشت صفحه پران که قالبساز تزریق پلاستیک ساخته است ضربه میزند و این ضربه باعث پراندن قطعه از درون قالب میشود..

واحد تزریق

در واحد تزریق، ابتدا ریز دانه های پلاستیکی یا رزین از طریق یک قیف وارد دستگاه می شود. در تصویر زیر دانه های خام پلاستیکی که از آن برای تزریق پلاستیک استفاده می شود را میبینید:

همانطور که در تصویر زیر میبینید در واحد تزریق یک قطعه ی مارپیچی به نام ماردون وجود دارد که در اطراف آن المنت هایی قرار دارند. این المنت ها داغ می شوند و دانه های جامد پلاستیک را که از طریق قیف وارد سیلندر می شوند، به مایع خمیری شکل تبدیل می کنند. این خمیر پلاستیکی توسط ماردون یکدست شده و به سمت نازل هدایت می شود.

بعد از آن که مقادیر کافی از خمیر پلاستیکی یا پلاستیک مایع در پشت نازل جمع شد، روند تزریق پلاستیک مایع به داخل قالب تزریق شروع می شود. پلاستیک مایع از طریق نازل به داخل قالب هدایت می شود.

دستگاه تزریق پلاستیک حرکت ماردون و همچنین سرعت تزریق را کنترل می کند. از سوی دیگر زمانی که پلاستیک مایع، تمامی حفره های داخل قالب را پر کرد (حرکت مایع متوقف شد)، فشار در حالت سکون نیز کنترل می شود.

بنابراین دستگاه تزریق پلاستیک در ابتدا سرعت و سپس فشار را کنترل می کند. تغییر از حالت کنترل سرعت به کنترل فشار به موقعیت مکانی ماردون و فشار تزریق بستگی دارد. این تنظیمات توسط اپراتور دستگاه تزریق باید به دقت تنظیم شوند. در قسمت بعدی خواهیم دید که مواد پلاستیکی با ورود به قالب چه مراحلی را پشت سر می گذارند.

تزریق پلاستیک مایع در قالب و اجزای قالب

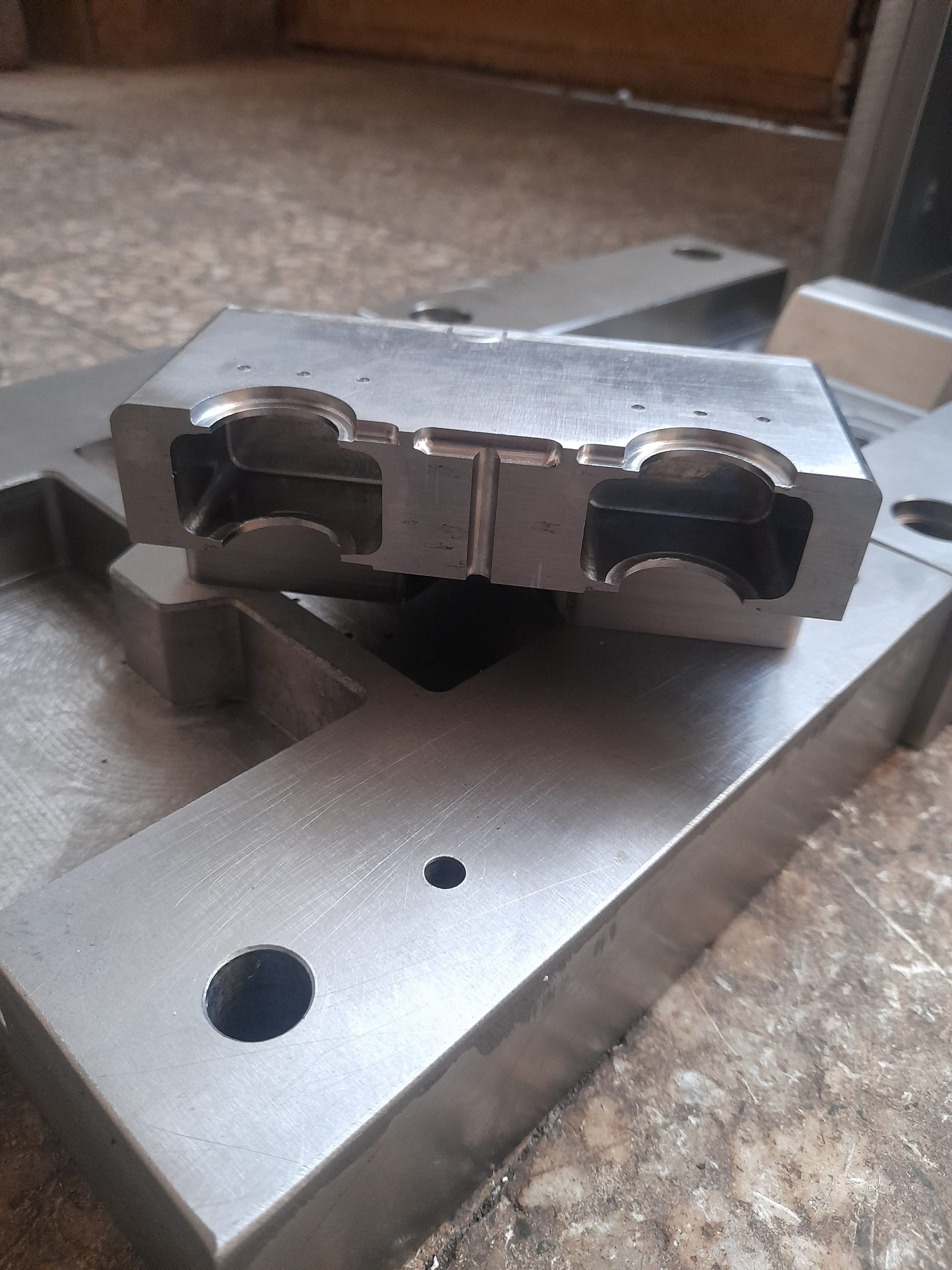

قالب پلاستیک چیست؟ قالب پلاستیک یک قطعه فولادی بزرگ است که دارای دو قسمت است و این دو قسمت روی هم قرار میگیرند و کاملا فیکس می شوند. درون هر کدام از دو قسمت از قالب تزریق پلاستیک به نحوی (توسط دستگاه سی ان سی) تراش داده شده که شکل قطعه پلاستیکی مورد نظر را دارد. تصویر زیر را ببینید:

همانطور که میبینید قالب پلاستیک، سوراخ های بسیاری نیز دارد که اینها برای کنترل دما هستند. کنترل دما از طریق جریان گرفتن آب داغ روغن یا مواد دیگردر این حفره ها انجام می گیرد.

به پروسه ی کار دستگاه تزریق پلاستیک بازگردیم… در آخرین مرحله، پلاستیک مذاب آماده ی ورود به قالب پلاستیک بود.

مایع از طریق نازل وارد قالب می شود. لازم است بدانید که پلاستیک از نازل مستقیما وارد حفره اصلی قالب نمیشود و از راه ها و دریچه هایی عبور میکند. در داخل قالب ابتدا راهی به نام بوش اسپرو وجود دارد که مستقیما به نازل وصل است و سپس بوش اسپرو به راه های فرعی به نام درگاه ها می رود (در مقالات بعدی در مورد انواع درگاه های سرد و گرم توضیح خواهیم داد) . پلاستیک پس از عبور از درگاه ها به گِیت میرسد و از طریق گِیت وارد حفره اصلی قالب شده که قطعه پلاستیکی را شکل می دهند.

پس از پر شدن قالب، قالب سرد می شود و توسط بست (گیر) هیدرولیکی یا مفصلی (در بالا گفته شد) قالب باز می شود. یک وسیله به نام پران (اجکتور) قطعه ی پلاستیکی را از داخل قالب به بیرون می راند.

اما چرا مواد پلاستیکی مستقیما وارد حفره اصلی قالب (به نام کَویت Cavit ) نمیشود و از این چندین راه مختلف عبور میکند. در ادامه به این موضوع پی میبرید:

اجزای داخلی قالب

اسپرو در واقع شاه راه اصلی ورود پلاستیک به قالب است. اما اسپرو مستقیما به حفره اصلی قالب وصل نیست. دلایل مختلفی برای وجود چندین درگاه مختلف برای ورود پلاستیک به حفره اصلی قالب وجود دارد…

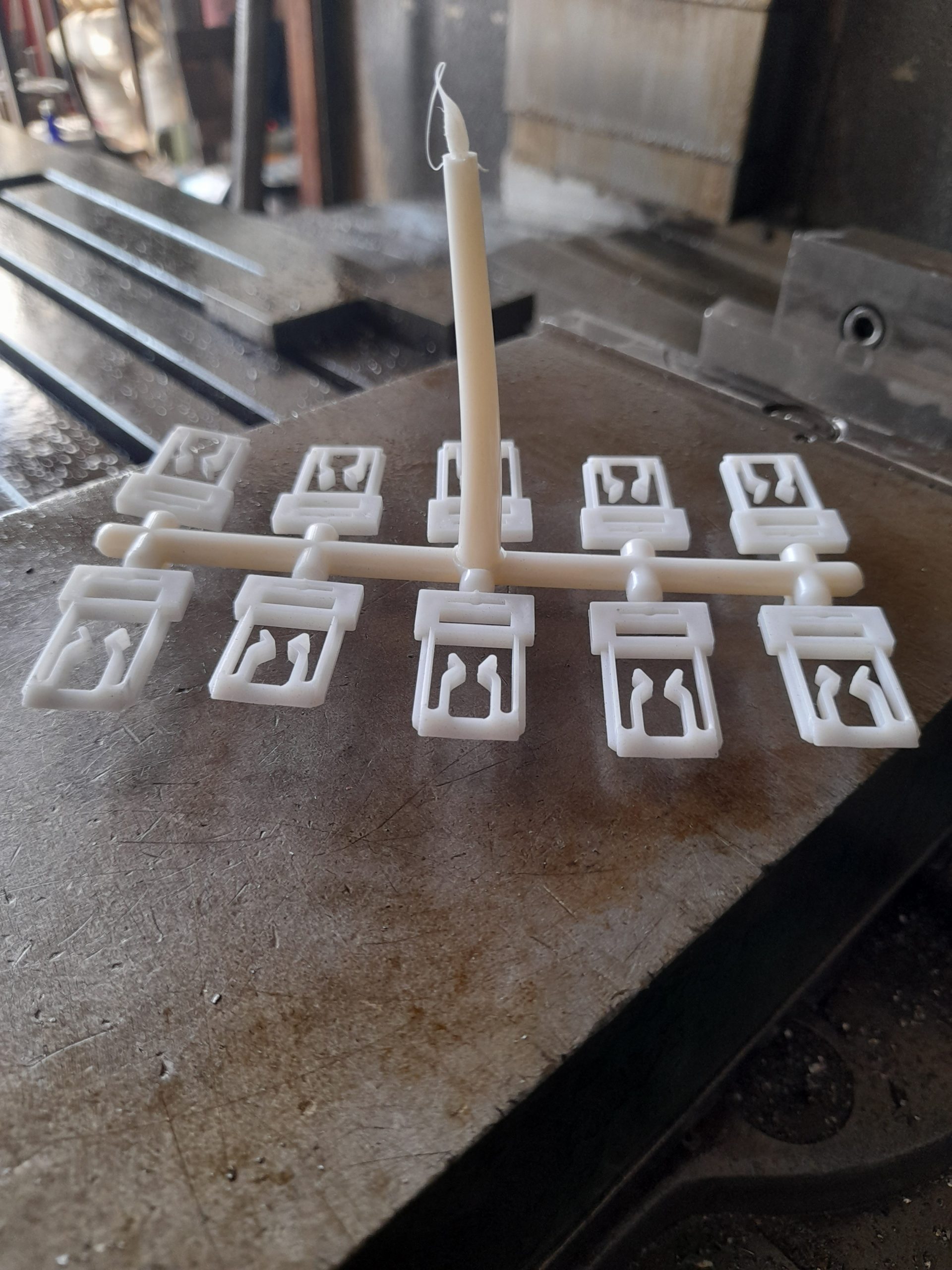

اولین دلیل، هواگیری کامل و صحیح قالب و جدا سازی پلاستیک مرغوب از نا مرغوب است. دومین دلیل این است که به لحاظ بهره وری صنعتی، تولید تنها یک قطعه در یک شات تزریق چندان به صرفه نیست پس در صورت امکان سعی می شود که در هر شات تزریق چند قطعه همزمان شکل دهی شوند. پس می توان با ایجاد چند درگاه کاری کرد که در یک شات تزریق پلاستیک چند قطعه، همزمان در قالب درست شوند. پس در واقع در هر قالب تزریق تنها یک حفره اصلی (به شکل قطعه) وجود ندارد بلکه چندین حفره وجود دارد و این حفره ها از طریق همان راهگاه ها و گیت ها به اسپرو متصل هستند و پلاستیک به درون آنها هدایت می شود.

استفاده از پلاستیک های هدر رفت

متوجه شدید که پلاستیک از اسپرو و درگاه ها عبور میکند تا به حفره اصلی قالب برسد. پس، بعد از سرد شدن قالب، مقداری پلاستیک در اسپرو و در گاه وجود دارد که در واقع جزئی از قطعه اصلی ما نیست.این قسمت را در اصطلاح راهگای قطعه میگویند درواقع از داخل بوش تزریق تا ورودی مواد به داخل حفره های قالب ادامه دارد.بعضا راهگاه جز موادی است که از نظر کیفیت تا حدودی با مواد نو براربری میکند بنابراین این راهگاه را پس از جدا کردن آسیاب میکنند و با مواد نو ترکیب و باز تزریق میکنند که این مسئله اصلا کیفیت قطعه را پایین نمی اورد…

در صورتی که در گاه ها از نوع گرم باشند، این بدین معناست که پلاستیک درون آنها سرد نمی شود و میزان پِرتی پلاستیک بسیار کمتر و سرعت تزریق هم بسیار بالاتر است. البته طراحی و تولید راهگاه گرم در قالب تزیق پلاستیک هزینه تولید آن را نیز بالا میبرد.

در صورتی که راهگاه از نوع سرد باشد، مواد پلاستیکی درون راهگاه هم همراه با دیگر مواد سرد می شود. در برخی موارد این قسمت ها صرفا بریده می شوند و دور ریخته می شوند. اما در اغلب موارد این پلاستیک ها مجددا ذوب شده و به عنوان ماده خام برای تولید قطعات بعدی مورد استفاده قرار میگیرد.

باید توجه داشت که پلاستیکی که یکبار ذوب شده کیفیت اولیه را ندارد. پس این مواد جمع آوری می شوند و با پلاستیک خام و مرغوب ترکیب می شوند تا کیفیت انها بالا برود. نسبت ترکیب پلاستیک پروسس شده با پلاستیک خام نباید بیشتر از ۳۰ درصد باشد، در غیر این صورت کیفیت قطعه تولید شده پایین می آید..

در قالبسازی تکنو صنعت، در صد ترکیب پلاستیک ذوب شده با پلاستیک خام اولیه بسیار کمتر از سی درصد است تا اطمینان حاصل شود که قطعه تولیدی بالاترین کیفیت را دارد. تنها راه اطمینان از این که قطعه تولیدی شما با کیفیت است، این است که به یک قالبسازی معتبر و مورد اطمینان مراجعه کنید.

شرایط تزریق پلاستیک

هرچند دستگاه تزریق پلاستیک یک دستگاه اتوماتیک است اما دارای تنظیمات بسیار گسترده ای است. فشار داخل سیلندر تزریق، سرعت تزریق، دمای قالب و .. تنها سه مورد از ده ها تنظیم تخصصی هستند که هر یک به نوع قالب، شکل قطعه، نوع درگاه ها و نوع مواد اولیه بستگی دارد. این تنظیمات برای هر پروسه تولید و هر قطعه یا قالبی به طور چشمگیری متفاوت است. از سوی دیگر این تنظیمات تاثیر حیاتی در کیفیت تولید نهایی دارد. بنابراین باید همیشه مطمئن باشید که شرکت تزریق پلاستیک و قالبسازی که انتخاب کرده اید دارای نیرویهای متخصص و با تجربه اند.

نکات فنی مهندسی تزریق پلاستیک

اگر به دنبال خدمات قالبگیری تزریقی هستید، به جای درستی آمدهاید. اینجا تکنو صنعت است که در آن گروهی از مهندسان خبره در زمینه قالبگیری و تولید قطعات پلاستیکی و آلومینیومی دور هم جمع شدهاند. ما شیفتهی طراحی و ساخت قطعات جدید هستیم و مشتاقیم که ایدههای افراد را به واقعیت تبدیل کنیم. اما ما فنآوریهایی که به تولید این قطعات کمک میکنند را نیز دوست داریم و اینجا در بلاگ تکنو صنعت بخشی از این دانش را با شما تقسیم میکنیم تا شما هم نیم نگاهی به دنیای ما داشته باشید … دنیای ساخت!

اگر شما هم در این مورد کنجکاو هستید، مقالات این سایت را از دست ندهید.

برای ساخت قطعهی پلاستیکی از روشهای مختلفی میتوان استفاده کرد که یکی از پیشرفتهترین و در عین حال پیچیدهترین آنها : تزریق پلاستیک است. این روش همچنین بیشترین و گستردهترین کاربرد را در صنعت تولید قطعات پلاستیکی دارد. یکی از مهمترین جنبههای مهندسی در ساخت قطعات پلاستیک در روش تزریق، طراحی قطعه و همچنین قالب ، به نحوی است که کاملاً با پروسهی تزریق انطباق داشته باشد و هم به لحاظ ظاهری و هم کیفی بهترین خروجی ممکن را ایجاد کند.

در این مقاله قصد داریم به برخی از مهمترین نکات مهندسی در زمینه شیوه طراحی اصولی و بهینه قطعات پلاستیکی (در روش تزریق پلاستیک) اشاره کنیم. با ما همراه باشید.

طراحی یک قالب تزریق پلاستیک نیاز به دانش و تجربهی بسیار بالایی دارد. اینکه قالب تزریق پلاستیک صرفاً شکل و اندازهی قطعه مورد نظر را ایجاد کند، به هیچ وجه کافی نیست. نکات بسیار ریز دیگری باید طراحی رعایت شوند در غیر این صورت محصول نهایی کیفیت لازم را ندارد.

شما میتوانید برای مشاوره کاملاً رایگان در زمینه طراحی و ساخت قطعات پلاستیکی با مهندسین ما در تکنو صنعت تماس حاصل کنید.

.

.

.

تزریق پلاستیک چیست؟

در مقالات قبلی به تفصیل در مورد روش تزریق پلاستیک توضیحاتی دادیم. در اینجا تنها مقدمه کوتاهی بیان میکنیم:

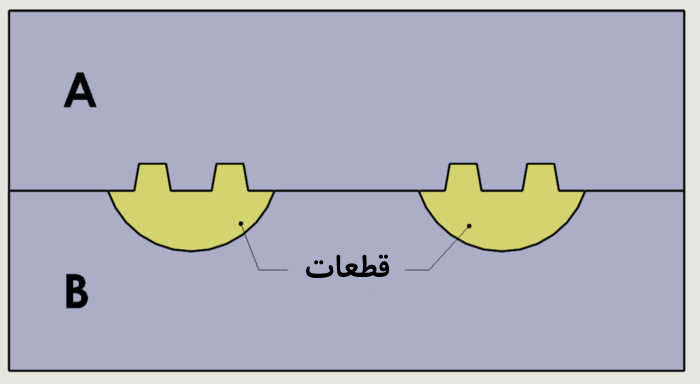

تزریق پلاستیک روشی است که در آن پلاستیک گرم شده که به صورت مایع و خمیری درآمده، وارد یک قالب میشود و شکل میگیرد، سپس سرد شده و سپس از قالب خارج میشود. قالب تزریق پلاستیک از دو بخش تشکیل شده (در شکل زیر: بخش A و B ) این دو بخش میتوانند از هم جدا شوند تا قطعهی شکل گرفته در درون قالب به بیرون هدایت شود.

.

قسمتهای A و B دو بخش اصلی قالب را تشکیل میدهند

#

#

#

در هنگام طراحی قطعهی پلاستیکی باید چه نکاتی را رعایت کنیم؟

#

زاویهی خروج

زاویهی پیش طراحی شده برای خروج یا به انگلیسی: Draft Angel در واقع یک زاویه بسیار ملایم است که در طول قطعه ایجاد میشود و هدف ایجاد این زاویه، بیرون آمدن راحت و بی دردسر قطعه از قالب است. در مهندسی اولیهی ساخت، زاویههای خروج یا درافت باید در دو طرف کناری و سمت خارجی قطعه در نظر گرفته شوند.

در ویدئوی زیر میتوانید بهتر با مفهوم زاویه درافت آشنا شوید:

هر چه قدر طول قطعه و در واقع عمق قالب بیشتر باشد، طبیعتاً زاویه خروج هم باید کمی بیشتر باشد تا خروج قطعه از قالب را تسهیل کند. در اصول طراحی یکی از سادهترین قوانین به کار رفته برای زاویه درافت، یک درجه زاویه به ازای هر اینچ عمق قالب است. اگر زاویه درافت در مهندسی قطعه، به اندازه کافی ایجاد نشود موجب ایجاد خراشها سطحی در دو طرف قطعه (بر اثر اصطحکاک زیاد با قالب) و ایجاد رد عمیقِ پینهای پران روی قطعه (توضیح در ادامه) میشود.

.

.

زوایای شعاعی

زوایای شعاعی یا به اصطلاح انگلیسی: radiused edges مربوط به شکل گوشهها در قطعه میشود که به جای آن که تیز و کاملاً باشد به شکل یک کمان است (به شکل زیر نگاه کنید). میزان گردیِ این کمان بسته به شعاع در نظر گرفته برای هر گوشه دارد. این نکتهی مهندسی در طراحی نیز به منظور خروج راحتتر قطعه از قالب به اضافهی جریان یافتن بهتر پلاستیک در قالب (توضیح بیشتر در ادامه) است. رعایت همین نکته کوچک در طراحی نه تنها از هدر رفت هزینهها تا حدود زیادی پیشگیری میکند بلکه از تشکیل خراش در سطح قطعه جلوگیری کرده و کیفیت قطعه نهایی را به طور چشمگیری افزایش میدهد.

مثالی از ایجاد زاویه شعاعی یا کمان در گوشهها

.

نحوه طراحی کمان یا زاویه شعاعی باید به نحوی باشد که ضخامت دیواره در تمامی نقاط یکسان باشد و کم و زیاد نشود. برای مثال در شکل زیر شعاع داخلی ۲٫۵، اما شعاع خارجی سه برابر یعنی ۷٫۵ در نظر گرفته شده تا ضخامت دیواره به طور یکنواخت حفظ شود.

شکل قرمز: عدم ایجاد زاویه شعاعی؛ شکل سبز: ایجاد زاویه شعاعی به نحو صحیح

.

.

زاویه های منفی

زوایای منفی یا زیر برش یا به اصطلاح انگلیسی: Undercuts یعنی زوایایی در شکل و طرح قطعه که میتوانند مانع از خروج قطعه از قالب شوند. در شکل زیر، تصور کنید که بخواهید قطعه آبی رنگ را(بدون حرکت دادن آن به سمت عقب یا جلو) به سمت بالا بکشید. اتفاقی که میافتد این است که به دلیل وجود زائده در سمت راست، به قسمت پایینی گیر میکند و بیرون نمیآید. برای درک بهتر زائدهها یا زیر برش ها، ویدئوی زیر را ببینید.

اما توجه داشته باشید که زوایای منفی مربوط به ماهیت و شکل قطعه هستند و نمیتوان آنها را به راحتی حذف کرد. طراحان در مهندسی قطعه و قالب تزریق باید تا جای ممکن از ایجاد زوایای منفی اجتناب کنند، اما گاهی زیربرش ها غیر قابل اجتناب هستند که در این صورت باید ناچارا در طراحی قالب تزریقی از کشوییها و اسلایدها استفاده کرد. در مقالات بعدی در مورد کشویی و اسلاید توضیحات جامع خواهیم داد.

یک زاویه منفی یا زیربُرش در قطعه – دو قسمت کردن بخش بالایی قالب برای امکان بیرون آوردن قطعهی دارای زاویه منفی (زیربُرش)

در نظر داشته باشید که یک طراح حرفهای، تا جای ممکن میتواند از ایجاد زیربرش ها در قطعه جلوگیری کند و آنها را به حداقل برساند. این کار نه تنها به کارایی بیشتر قالب کمک میکند بلکه برای مشتریان نیز اهمیت حیاتی دارد چرا که طراحی قالب با کشوییها و اسلایدهای متعدد، هزینه سنگینی را به مشتریان تحمیل میکند.

لازم است قبل از تائید کردن طرح قالب و تعداد کشوییها (و مبلغ قرارداد) مطمئن شوید که شرکت قالبسازی و تزریق پلاستیکی که انتخاب کردهاید، بهترین مهندسی ممکن را برای قالب شما کرده و تا جای ممکن از هزینههای اضافی جلوگیری کرده است.

برای مشاوره در زمینه مهندسی قطعه و قالب تزریق پلاستیک با مشاورین ما در تکنو صنعت در تماس باشد.

قطعهی یکپارچه و توپر یا قطعهی شیاردار و توخالی

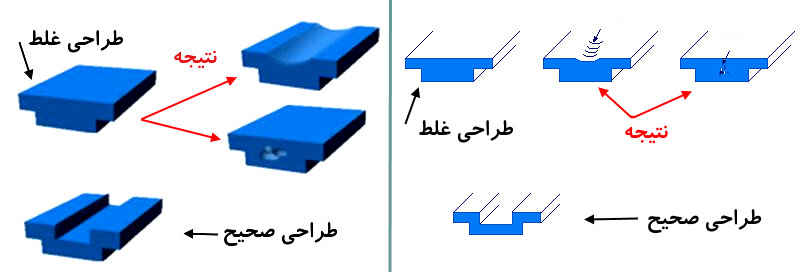

هنگامی که پلاستیک خنک میشود (مانند هر ماده دیگری) کمی منقبض میشود. اگر قطعهی شما کاملاً یکپارچه و توپر باشد، هرچه قدر اندازه قطعه بزرگتر باشد، تأثیر این انقباض بر روی نتیجه بیشتر و محسوستر میشود و کیفیت محصول نهایی را تحت تأثیر قرار میدهد.

به تصویر زیر نگاه کنید. طراحی شیاردار و توخالی اثر این انقباض را به طور چشمگیری کاهش میدهد. همانطور که احتمالاً با اولین نگاه به تصویر پایین، به ذهن شما خطور کرده، ایجاد شیارهای توخالی و پرّهها به طرز قابل توجهی میزان مصرف پلاستیک و بازدهی را نیز بالا میبرد. در واقع میتوان با این روش تا پنجاهدرصد پلاستیک کمتری مصرف کرد. با توجه به این که با ساخت فقط یک قالب پلاستیک میتوان میلیونها قطعه پلاستیکی تولید کرد، تصور کنید با این روش چه حجمی از پلاستیک مصرفی و هزینهی اضافی برای مشتریان صرفهجویی میشود.

طراحی متخلخل و شیاردار برای شرکت قالبگیری و تزریق پلاستیک، هرچند مشکلتر است و پروسه ساخت قالب را طولانیتر میکند، برای مشتریان موجب صرفهجویی مداوم در هزینهها و همزمان، تولید محصول با کیفیت بیشتر میشود.

با اضافه کردن برخی هزینههای جزئی در هنگام طراحی قالب میتوان در آینده هزاران برابر در هزینههای تولید صرفهجویی کرد. این کار مستلزم مراجعه به شرکت قالبسازی متخصص و متعهد است.

مثالی از یک طراحی یکپارچه و ساده در برابر طراحی توخالی و شیاردار

جای فرورفتگی روی قطعه

حتماً تا به حال با نگاه به برخی قطعات پلاستیکی، ردی از یک جور فرورفتگی و عدم یکپارچگی سطح قطعه ، نظر شما را جلب کرده است.

وجود این فرورفتگیها یا چروکیدگیها در سطح پلاستیک ناشی از مهندسی غیرتخصصی و ایرادات طراحی قطعه و قالب است. از جمله عوامل ایجاد فرورفتگی و عدم یکپارچگی سطح پلاستیک عبارتند از:

- ناسازگاری ضخامت دیواره در نقاط مختلف قطعه؛

- عدم ایجاد زاویه کمان صحیح گوشهها ؛

- ضخیم بودن شیارهای پشتیبانی (توضیح بیشتر در ادامه) ؛

- تیز بودن قطعه و عدم ایجاد کمان در گوشهها

- عدم ایجاد حفره یا شیار در نواحی حجیم قطعه

این تصویر برخی خطاهای طراحی را نشان میدهد که موجب عدم یکپارچگی در سطح قطعه میشود

نمونههایی از طراحی غلط و نمونه طراحی صحیح برای ایجاد سطح یکنواخت و بینقص پلاستیک

نبشی یا پشتبند نگهدارنده/ پشتیبان

قرمز: عدم ایجاد نبشی پشتیبان – سبز: ایجاد نبشیهای نگهدارنده به نحو صحیح

تیرکها یا شیارهای پشتیبان (به انگلیسی: Support ribs/gussets ) به منظور ایجاد نیروی کمککننده برای نگهداری قطعه در حالت مورد نظر است. در دو حالت، طراحیِ قطعه نیاز به نبشی یا تیرکهای نگهدارنده دارد: اول زمانی که قطعه دارای زاویه نود درجه است و دوم، زمانی که بخشی از قطعه طول زیادی دارد و با توجه به ضخامت دیواره، این بخش ممکن است ضعیف باشد و در فرآیند تزریق دفرمه شود. پشتبندها یا نبشیها در بهترین حالت باید در جهتی طراحی شوند که خلاف نیرویی باشند که ممکن است قطعه را دفرمه کند. مثلاً دقیقاً مخالف زاویه نود، یا به صورت طولی در قسمتهای بلندِ قطعه.

قرمز: طراحی غلط پشتبندهای نگهدارنده – سبز: طراحی صحیح پشتبندهای نگهدارنده

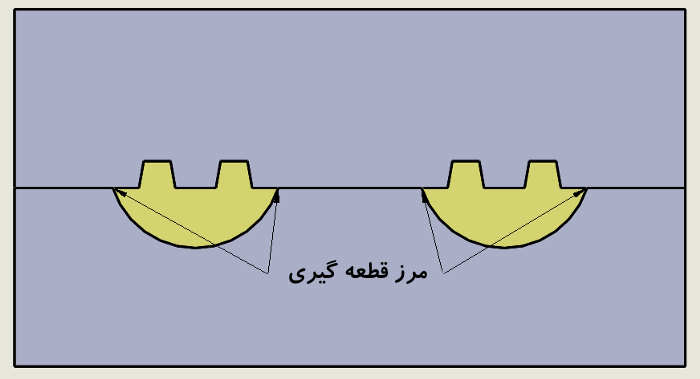

ردِ مرز قطعه گیری

مرز قطعه گیری، محلی است که دو طرف قالب روی هم قرار میگیرند. (برای درک بهتر این موضوع مقالهی : اجزای قالب تزریق پلاستیک را مطالعه کنید). این مرز، عموماً یک رد به صورت یک خط روی قطعه به جا میگذارد که به ناچار، محسوس و قابل دیدن است. اما یک طراح خوب میتواند به نحوی قالب تزریق پلاستیک را طراحی کنید که مرز قطعه گیری در محلی باشد که کمتر در معرض دید است و جلب توجه نمیکند.

مثالی از ردِ مرز قطعه گیری در دستهی یک پیچگوشتی

مرز قطعه گیری در قالب تزریق پلاستیک

محل قرارگیری پینهای پران

پینهای پران، میلههای باریکی هستند که وارد هسته قالب شده به قطعه ضربهای وارد میکنند تا آن را از درون قالب به بیرون پرتاب کنند. (برای درک بهتر این موضوع مقالهی : اجزای قالب تزریق پلاستیک را مطالعه کنید). این میلهها در هنگام وارد کردن ضربه به قطعه، ردّی از خود به جا میگذارند که این رد غیر قابل اجتناب است. بنابراین، محل قرارگیری پینهای پران نیز در طراحی قطعه نقش حیاتی دارد و حتماً باید به گونهای باشد که از دید پنهان باشد. به تصویر زیر نگاه کنید:

دو فلش زرد به ردِ پینهای پران اشاره میکند که به خوبی در محلی دور از دید پنهان شده

محل قرارگیری راهگاه و گیت و نحوه جریان یافتن پلاستیک در قالب

علاوه بر مرز قطعه گیری و پینهای پران، محل قرارگیری راهگاهها و گیتها که پلاستیک از طریق آنها در قالب جریان پیدا میکند، نیز مهم است. گیت، محلی است که پلاستیک مذاب از طریق آن وارد حفره اصلی قالب میشود. بعد از سرد شدن پلاستیک، این گیتها ردّی از خود به جا میگذارند بنابراین محل قرارگیری گیت نیز مانند موارد قبلی باید هوشمندانه انتخاب شود. از سوی دیگر انتخاب محل گیت فقط به ظاهر قطعه مربوط نمیشود، بلکه به طور همزمان باید به گونهای باشد که جریان پلاستیک در حفره قالب نیز به بهترین شکل ممکن انجام شود.

محل قرارگیری گیت

محل قرارگیری گیت

محل قرارگیری پینهای پران، راهگاه و گیت در قالب تزریق پلاستیک

انتخاب مواد و ضخامت دیوارهها

انتخاب مادهی مورد نظر برای تزریق پلاستیک با توجه به سه عامل انجام میشود: (۱) ترجیح مشتری، (۲) کاری که قرار است قطعه انجام دهد (۳) محیطی که قرار است قطعه در آن باشد. انتخاب مواد بسیار مهم است و در ظاهر قطعه، کارایی آن و بافت آن مستقیماً اثر دارد. برخی مواد سخت، برخی نرم، برخی شکننده و برخی منعطف هستند. از سوی دیگر، انتخاب مواد مورد نظر برای تزریق، به طور چشمگیری در طراحی قطعه مؤثر است. برای مثال با توجه نوع مواد انتخابی ممکن است ضخامت دیوارهها فرق کند و یا برخی نبشیهای پشتیبان حذف یا اضافه شوند. یک طراح حرفهای باید بتواند با توجه به نوع مواد تزریقی، بهترین طراحی را برای قطعه انجام دهد، در غیر این صورت پروژه تزریق به کلی با شکست مواجه میشود.

در جدول زیر ضخامت پیشنهادی برای دیوارههای قطعه، با توجه به مواد مورد نظر برای تزریق، را مشاهده میکنید:

نحوه اسمبل شدن قطعات در هم

محصولات و قطعات پلاستیک، اکثراً از دو یا چند قطعه تشکیل شدهاند که بعداً به هم متصل میشوند. اتصال قطعات اغلب به وسیله پیچ و یا اصطلاحاً، تعبیه نری و مادگی در طراحی قطعه است. در این موارد یک برجستگی به شکل استوانه باید برای جای پیچ ایجاد شود و یا برای فیکس شدن دو قطعه در هم یک برجستگی و یک فرورفتگی متناظر با آن طراحی شود. طراحی این استوانهها و برجستگیهای مخصوص پیچ شدن یا فیکس شدن، بسیار حساس و حیاتی است چرا که دقیقاً همین نقاط قرار است تحت فشار بالا قرار بگیرند و وظیفهی اتصال قطعات به هم را به عهده دارند.

شعاع داخلی، شعاع خارجی، زاویههای خروج، ضخامت دیواره در نواحی مختلف برای استحکام لازم، ارتفاع بهینه، قطر پایه و قطر انتهایی استوانه، فاصلهگذاری بین استوانهها و محل کلی قرارگیری استوانه در قطعه … اینها تنها بخشی از مهمترین پارامترها در طراحی استوانهها و برجستگیهای مخصوص پیچ کردن و اسمبل قطعات هستند.

در صورت عدم طراحی مناسب در این مرحله، حتی اگر تکتک قطعات به درستی طراحی شده باشند، هنگام اسمبل کردن مشکل ایجاد شده و کل پروسه با شکست مواجه میشود.

شکل بالا: اسمبل با نری و مادگی (برجستگی و فرورفتگی) – شکل پایین: اسمبل توسط پیچ

انواع مواد تزریق پلاستیک

روش تزریق پلاستیک، پرکاربرد ترین روش برای تولید قطعات پلاستیکی است و یکی از مهمترین مراحل در روند تولید قطعات به روش تزریق پلاستیک، انتخاب مواد پلاستیک است. انتخاب نوع ماده به طور مستقیم بر عملکرد قالب گیری، کارایی قطعه و هزینه های تولید اثر دارد. در هنگام انتخاب نوع ماد پلاستیک، در درجه اول باید به کارایی قطعه و محیط قطعه توجه کنید. در مرحله دوم، ملاحظاتی مانند دوام، مقاومت، انعطاف پذیری، رنگ و قیمت در نظر گرفته می شوند.

هرماده ی تزریق پلاستیک، ویژگیهای خاص و مزایا و معایبی دارد که باعث می شود برای کاربرد های به خصوصی مناسب باشد. برای مشاوره در زمینه انتخاب بهترین نوع مواد اولیه یا پلیمر برای قطعه پلاستیکی خود می توانید با کارشناسان تکنو صنعت به طور رایگان مشاوره کنید.

در اینجا لیستی از پرکاربردترین مواد تزریق پلاستیک را بررسی میکنیم.

پلی پرو پیلن (PP)

پلاستیک پلی پروپیلن با ترکیب مونومرهای پروپیلن ساخته می شود. پلی پروپیلن یا “پ پ” یا PP یکی از پرکاربردترین مواد پلاستیکی خصوصا در صنعت قالب پلاستیک است. اغلب اسباب بازی ها و محصولات موجود در بازار پلاسکو از جنس PP هستند. همچنین بسیاری لوازم خانگی ، قطعات خودرو و لوله و اتصالات و سیستم های آبیاری قطره ای با پلی پروپیلن قالب ریزی می شوند.

به طور کلی ویژگی های پلی پروپیلن شامل مقاومت بالا در برابر رطوبت، گرما و مواد شیمیایی، انعطاف پذیری، مقاومت در برابر ضربه و کششش و ترک خوردگی است. این ماده به راحتی در اثر تماس با آب و اسید ها و شوینده ها تجزیه نمی شود و در صورت استفاده برای بسته بندی ، مواد شیمیایی را به محصولات غذایی پس نمی دهد و بنابراین برای ظروف و بسته بندی غذا بی کاربرد دارد.

pp شامل دو نوع مختلف است که این دو با یکدیگر تفاوت های بسیار زیادی دارند. برای آنکه بیشتر با ویژگی ها و کاربردهای PP آشنا شوید لازم است این دو شاخه اصلی از پلاستیک پلی پرو پیلن را بشناسید:

پلی پروپیلن های نرم یا سبک یا معمولی ( با نام صنعتی : Copolymer Polypropylene )

pp های کوپولیمر از ترکیب پلیپروپیلن با اتیلن تولید می شوند و خود به دو نوع Random و Imact تقسیم می شوند. اغلب اسباب بازی ها و محصولات پلاسکو که در بالا نام برده شد از نوع کوپلیمرها هستند.

در نوع Random به دلیل وجود اتیلن ، خاصیت سختی pp تا حدودی از بین می رود ، با این حال ، این موضوع باعث بهبود مقاومت پلاستیک در برابر ضربه و نرم شدن آن می شود. مزایای این نوع پلاستیک شامل بهبود قابلیت انعطاف پذیری، نقطه ذوب پایین تر ، مقاومت در برابر ترک خوردگی و تنش محیطی و بهبود شفافیت است. نوع Random از پلی پرو پیلن های کوپولیمر ، همچنین مقاومت شیمیایی خوبی در برابر اکثر اسیدهای معدنی ، قلیاها و نمک ها دارد.

در نوع Impact میزان افزودن اتیلن بسیار بیشتر است و این موضوع موجب سخت شدن پلاستیک و مقاومت عالی آن در برابر ضربه، حتی در دماهای بسیار پایین، می شود. به همین دلیل پلاستیک های کوپولیمر ضربه ای یا Impact برای قرار دادن در فریزر و حتی قرار دادن مستقیم ظرف از فریزر به مایکروویو مناسب هستند.

پلی پروپیلن های سخت یا سنگین ( با نام صنعتی : Homopolymer Polypropylene)

هوموپلیمر PP را می توان ابتدایی ترین نوع پلاستیک PP دانست. این نوع رزین PP سفت تر است و مقاومت خوبی در برابر درجه حرارت های بالا دارد ، به همین دلیل آن را مخصوصاً برای کاربردهایی با حرارت بالا مانند مایکروویو مناسب می کند. با این حال ، این نوع PP مقاومت کمتری در برابر ضربه ، به ویژه در دماهای پایین دارد. به همین دلیل، برای قرار دادن داخل فریزر یا سایر مواردی که مواد برای مدت طولانی تحت دمای بسیار پایین قرار می گیرند ، توصیه نمی شوند.

از ویژگی های دیگر هوموپلیمر PP می توان به نقطه ذوب بالا، مقاومت در برابر خراش و مقاومت بالا در برابر اسید ها و قلیاها و نمک ها اشاره کرد. انواع لوله و اتصالات که در بالا جزء کاربردهای PP معرفی شد از نوع هوموپلیمر هستند.

پلی کربنات (Polycarbonate)

پلی کربنات چیست؟ پلی کربنات از واکنش دادن “بی فنل آ” با “کلرید کربونیل” به دست می آید و عموما با نام اختصار PC شناخته می شود. پلی کربنات در دسته ی پلاستیک های پلی استر قرار می گیرد. امروزه رشد تولید پلی کربنات در مقایسه با سایر پلاستیک ها بسیار بیشتر است چرا که هر روزه کاربردهای جدیدی برای آن تعریف می شود. میزان تقاضای جهانی برای این ماده از ۵٫۱ میلیون تن در سال فراتر رفته است.

ویژگی ها: پلی کربنات نیز مانندآکرلیک یک ترموپلاستیک شفاف است که خصوصیات اپتیکی خوبی دارد. اما این ماده از آکرلیک دوام و مقاومت بسیار بیشتری دارد و در مواردی مانند ساخت شیشه های ضد ضربه، از پلی کربنات استفاده می شود. این نوع از ترموپلاستیک بر خلاف بسیاری پلاستیک ها، میتواند بدون آنکه شکسته شده یا ترک بردارد، دچار تغییر شکل قابل توجهی بشود.

با پلی کربنات میتوان قطعاتی با اندازه های بسیار دقیق و ابعاد ظریف ساخت چرا که انقباض و انبساط این ماده اولا کاملا یکنواخت و دوما، قابل پیش بینی و اندازه گیری است.

از دیگر خصوصیات پلی کربنات، مقاومت بالای آن در برابر تغییرات دمایی است که می تواند تا ۱۳۵ در جه سانتی گراد را تحمل کند و در صورت شعله ور شدن بسیار آهسته می سوزد.

اما آنچه که موجب اهمیت تجاری بالای پلی کربنات شده است، سازگاری و قابلیت ترکیب آن با طیف وسیعی از پلیمر ها است که موجب می شود بتوان مواد فرعی متعددی با آن تولید کرد که هر کدام ویژگی های مطلوب برای تولید قطعات خاص را دارند. برای مثال ترکیب پلی کربنات با لاستیک موجب افزایش استقامت و ترکیب آن با PBT موجب مقاومت بیشتر در دماهای پایین و مقاومت در برابر شرایط اب هوایی می شود. محبوب ترین ترکیب PC ، مخلوط PC با ABS است که موجب می شود جریان پلاستیک ذوب شده ( در هنگام قالب ریزی پلاستیک) بسیار بهینه تر و روان تر باشد و مقاومت محصول نهایی در برابر ضربه و فشار بسیار بیشتر از PC ساده است.

کاربردها: کاربردهای پلی کربنات بسیار متعدد و متنوع است و در اینجا به برخی از مهم ترین آنها اشاره میکنیم. در برق و الکترونیک: تجهیزات توزیع برق، کانکتورها، وسایل الکتریکی خانگی، گوشی های موبایل،تجهیزات برق و روشنایی، جعبه باتری، سی دی و دی وی دی. در خودرو سازی و صنایع ماشینی : شیشه های خودرو، لنز هدلامپ، داشبورد، کلاه های ایمنی، برخی قطعات داخلی و بدنه و قطعات خارجی ماشین مانند سپر. سایر صنایع: بطری شیر کودکان، بسته بندی، گلخانه ها، دستگاه های توزیع آب،تجهیزات ورزشی، تجهیزات پزشکی، لنز و عینک،

آکریلونیتریل بوتادین استایرن یا ABS

ABS چیست؟ ABS یکی از محبوب ترین و پرکاربرد ترین مواد به کار رفته در تزریق پلاستیک است. ترکیبات این ماده که یک ترپلیمر است به معنای واقعی مهندسی شده است و از درصد مشخصی از اکریلونیتریل ، بوتادین و استایرن تشکیل شده. این سه مونومر با هم محصولی را تولید می کنند که دارای انعطاف پذیری و وزنی سبک است و می تواند به قالب ریزی و تولید بسیاری از ابزارهای زندگی روزمره ما کمک کند.

ویژگیها: مشخصه های بارز ABS این است که دوام بالایی دارد و سخت است، ددارای ثبات ابعادی قابل قبولی است، در برابر ضربه، خراش، شکستن و پارگی مقاومت خوبی دارد، دمای ذوب آن کم و قیمت آن نسبتا ارزان است. اما مزیت بسیار مهم ABS به لحاظ فنی این است که میتوان در آن تغییرات یا اصلاحاتی ایجاد کرد به نحوی که میزان سختی، مقاومت در برابر ضربه و حتی مقاومت در برابر گرما در آن تغییر کند که این تغییرات بر کیفیت ساخت و خصوصیات محصول نهایی تاثیر بسزایی دارد.

قالب گیری ABS در درمای بالا موجب براق شدن محصول و بهبود مقاومت ان در برابر حرارت می شود. اما قالب گیری ABS در دماهای پایین تر موجب بالا رفتن سختی و مقاومت آن در برابر ضربه می شود.

کاربردها: از ABS معمولا برای تولید برای تولید قطعات الکترونیکی مانند آداپتورهای تلفن ، کلیدهای صفحه کلید و محافظ های پلاستیکی سوکت دیواری استفاده می شود. البته موارد استفاده از ABS بسیار گسترده است؛ از کمک فنر، جعبه، آلات موسیقی و اسباب بازی ها گرفته تا وسایل پزشکی، سیستم های لوله تخلیه، قطعات خودرو ، وسایل متداول آشپزخانه و بسیاری از محصولات دیگر. از این ماده برای پرینت سه بعدی نیز میتوان استفاده کرد.

ای بی اس – پلی کربنات (PC-ABS)

در بالا نیز اشاره کوچکی به ترکیب ABS و PC داشتسم. با ترکیب ABS و PC می توان خصوصیات مکانیکی مطلوب PC و شکل پذیری ABS را همزمان بدست آورد به همین دلیل این ترکیب یکی از ترکیبات محبوب پلاستیک ها است. قطعات قالب PC-ABS شامل قطعات خودرو ، قاب تلویزیون، قاب ریموت کنترل ها، صفحه کلید، بدنه ی پنل های الکتریکی و برد های الکترونیکی است.

نایلون یا پلی آمید (PA)

نایلون چیست؟ نایلون در واقع نام عمومی گروهی از پلاستیک ها است که در صنعت با نام پلی آمیدها یا PA شناخته می شوند. نایلون ها طیف وسیعی از مواد را در بر می گیرند. نام انواع مختلف نایلون را ممکن است به دو شکل ببینید. نوع اول با دو عدد مثلا نایلون ۶،۶ و نوع دوم با یک عدد مثلا نایلون ۱۲٫ این موضوع بدین خاطر است که نایلون به دو روش تولید می شود. در روش اول دیامین را با دیابازیک اسید واکنش می دهند و در نامگذاری نایلون حاصل شده، عدد اول نمایانگر تعداد کربن های دیامین و عدد دوم نمایانگر مقدار اسید دیابازیک است، مانند همان نایلون ۶،۶٫ اما روش دوم، تجزیه ی یک مونومر است و نامگذاری نایلون حاصل شده بر اساس تعداد اتم های مونومر اولیه است مانند همان نایلون ۱۲٫

نایلون در تولید فیلم (ورقه های نازک و شفاف پلاستیکی مخصوص بسته بندی) و الیاف استفاده گسترده ای دارد اما در تولید قطعات پلاستیک به روش قالب ریزی هم کاربردهایی دارد.

ویژگی ها: اکثر نایلون ها به حالت نیمه بلور تمایل دارند. نایلون ها به طور کلی موادی بسیار سخت با مقاومت حرارتی و شیمیایی خوبی هستند. طیف وسیع نایلون ها در نقطه ذوب و میزان جذب رطوبت با یکدیگر تفاوت دارند که این میزان معمولا با افزایش عدد نامگذاری نایلون، کاهش می یابد.

نایلون ها تمایل به جذب رطوبت از محیط اطراف خود را دارند. این جذب رطوبت تا رسیدن به نقطه تعادل ادامه دارد و می تواند بر ثابت بودن ابعاد ماده تاثیر بگذارد. به طور کلی ، با افزایش رطوبت نایلون، از سویی انعطاف پذیری و مقاومت آن در برابر ضربه افزایش ، و از سوی دیگر میزان سختی آن در زیر دماهای زیر ۸۰-۵۰ درجه سانتیگراد، کاهش می یابد.

میزان جذب رطوبت در نایلون، به دما ، تبلور و ضخامت قطعه نایلونی بستگی دارد. معمولا برای جلوگیری از اثرات منفی جذب رطوبت میتوان پیش از ساخت قطعه ، ماده اولیه را در شرایط و محیط مورد نظر قرار دارد تا تغییراتی که باید، در آن ایجاد شود و سپس فرآیند تولید را آغاز کرد (تکنیک preconditioning). از نایلون می توان در محیط هایی با درجه حرارت بالا استفاده کرد. در سیستم های تثبیت شده ی گرمایی امکان عملکرد پایدار نایلون تا ۱۸۵ درجه سانتی گراد وجود دارد.

در صنعت تزریق پلاستیک، “نابلون ۶” و “نایلون “۶،۶ و همچنین “نایلون ۶،۶ با ۳۰ درصد الیاف” بیشترین کاربرد را دارند ( نایلون با در صد های ۲۰ و ۳۰ و ۵۰ با الیاف شیشه ترکیب می شود تا مقاومت آن بالا برود). نایلون ۶ یا اصطلاحا “نایلون معمولی” ضد حرارت و سایش است در حالی که “نایلون ۶،۶ همراه با الیاف” خاصیت ضد سایش و ضد حرارتی بسیار بالاتر دارد و علاوه بر آن ضد ضربه نیز هست.

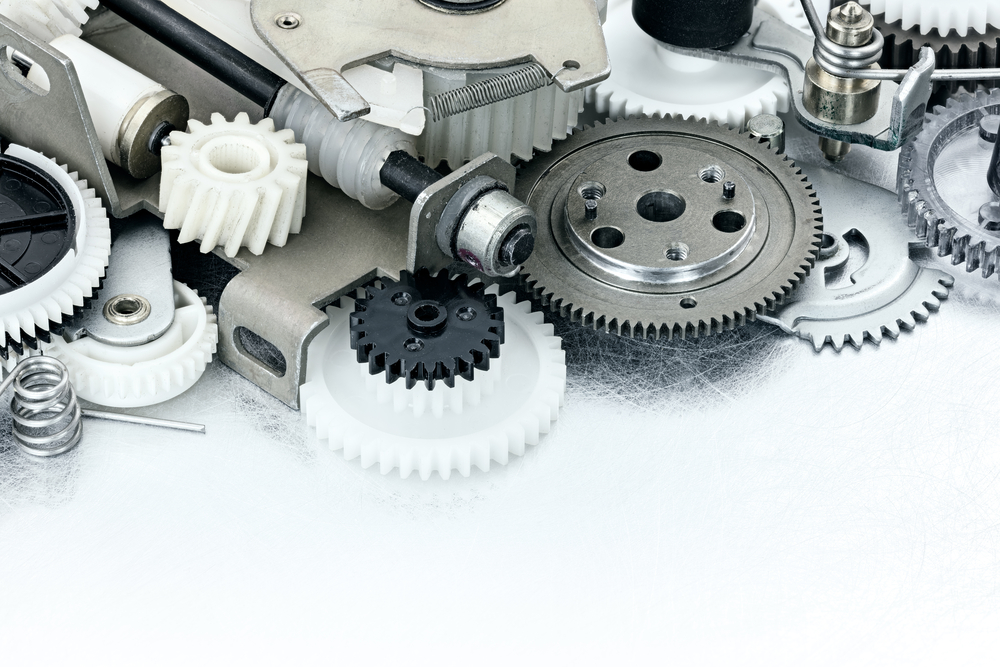

کاربردها: گذشته از کاربرد نایلون در بسته بندی محصولات و مواد غذایی و همچنین تولید نخ و پارچه ، این ماده استفاده زیادی در تکنیک قالب ریزی پلاستیک دارد. در این زمینه، مهمترین کاربرد نایلون در جایگزینی قطعات فلزی مانند آلومینیوم با قطعات پلاستیکی است. نایلون یا پلی آمید در مقایسه با آلومینیوم وزن کمتر، مقاومت بیشتر در برابر خوردگی و امکان ایجاد جریان هوای بهینه تر (در سیستم تهویه و خنک سازی) را فراهم می کند. از این رو معمولا در ساخت قطعات مکانیکی بسیار سخت مانند چرخ دنده ها و یاطاقان ها و بوش از نایلون یا PA استفاده می شود. به علت عایق بودن، از نایلون در سیستم های الکتریکی با بار بالا به عنوان محفظه سوییچ و اتصالات کابل استفاده می شود. نایلون در صنایع دیگری مانند پزشکی و ورزشی و کفی کفش نیز کاربرد دارد.

در تولید قطعات به روش تزریق پلاستیک، برای ساخت محصولاتی که می باید درجه حرارت بالایی را تحمل کنند از نایلون ۶ یا ۶،۶ همراه الیاف استفاده می شود. برای مثال ترموستات ها، قطعات رادیاتور ماشین و اجاق گازها (مانند پیچ های روی اجاق گاز) از پلی آمید یا همان نایلون ساخته می شوند.

پلی اِستایرن (PS): هایمپک و کریستال ( یا پلی استیرنِ مقاوم و معمولی)

پلی استایرن (PS) یکی از محبوب ترین مواد ترموپلاستیک در جهان است. این پلاستیک کم هزینه و بسیار سخت و محکم است و همچنین پردازش و ساخت آن آسان است. این رزین به لحاظ ظاهری براقیت و زیبایی دارد و رنگ کردن، چسباندن و چاپ روی آنها هم آسان است.

بسته به نوع کاربرد خود می توانید از پلی استایرن نوع HIPS یا پلی استایرن GPPS استفاده کنید که تفاوت زیادی با یکدیگر دارند. هر یک از این مواد دارای خصوصیات منحصر به فردی هستند که باید قبل از تصمیم گیری در مورد بهترین گزینه برای انتخاب مواد، در نظر گرفته شوند.

پلی استایرن هایمپک یا High-Impact Polystyren یا (HIPS)

این ماده عموما در ایران با نام هایمپک شناخته می شود. همانطور که از نام آن (High-Impact ) پیداست ، دارای مقاومت در برابر ضربه و ثبات ابعادی خوبی است. HIPS به طور طبیعی به رنگ سفید مات است و به طور طبیعی شفاف نیست.

پلی استایرن معمولی یا کریستال یا General-Purpose Polystyrene (GPPS)

GPPS نسبت به HIPS مقرون به صرفه تر است. GPPS یا کریستال، شکننده است و دارای قدرت ضربه کم و همچنین ثبات ابعادی کمتری نسبت به HIPS است. پلی استایرن معمولی دارای وضوح شیشه ای مانند است و به همین دلیل بیشتر با نام کریستال شناخته می شود. این موضوع باعث محبوبیت آن در بسته بندی مواد غذایی شفاف می شود. این ماده را می توان به راحتی به اشکال مختلف قالب زد. به همین دلیل ، GPPS یک انتخاب محبوب برای کاربردهای اسباب بازی پلاستیکی است.

به طور معمول برای تولید چراغ های اتومبیل یا محافظ شیشه ای کلاه ایمنی و مانند آن از پلی کربنات استفاده می شود اما گاها برای صرفه جویی در هزینه ها از کریستال استفاده می شود که در این صورت کیفیت آن در بلند مدت کمتر است و در مواجهه با نور آفتاب به مرور زرد می شود.

پلی اتیلن (PE)

پلی اتیلن یک پلیمر ترموپلاستیک سبک وزن با ساختار متغیر بلوری و از خانواده پلی استایرن است که طیف وسیعی از کاربردها را پوشش می دهد. دو نوع متداول این پلاستیک، پلی اتیلن با چگالی بالا (HDPE) و پلی اتیلن با چگالی کم (LDPE) است.

از مزایای پلی اتیلن می توان به شکل پذیری بالا ، مقاومت در برابر کشش (قابلیت ارتجاعی بالا) ، مقاومت در برابر ضربه ، مقاومت در برابر جذب رطوبت و قابلیت بازیافت آن اشاره کرد. هرچه چگالی ماده پلی اتیلن مورد استفاده بیشتر باشد ، پلاستیک سخت تر با مقاوم بیشتر در برابر حرارت به دست می آید. موارد اصلی استفاده از پلی اتیلن بطری های شیر و نوشابه و عسل و … ، بطری های دارو و مواد شوینده ، کیسه های پلاستیکی و سطل های زباله است.

پلی اتیلن همچنین متداول ترین نوع پلاستیک برای تکنیک قالب تزریقی است که در تولید اسباب بازی های کودکان استفاده می شود.

پلی اتیلن ترفتالات یا پِت (PET)

پلی اتیلن ترفتالات یا PET متداول ترین پلیمر ترموپلاستیک در جهان است و بیشتر در صنعت نساجی با نام تجاری “پلی استر” و در صنعت تولیدات قطعات پلاستیک با نام “پِت” شناخته می شود. این پلاستیک، شفاف و نیمه بلوری است. این ماده با مواد دیگری مانند الیاف شیشه (glass fibre) یا رشته های کربنی ترکیب می شود تا مقاومت آن به میزان قابل توجهی افزایش یابد.

حتی بدون مواد افزودنی برای افزایش قدرت آن ، PET با وجود وزن سبکی که دارد، بسیار قوی است. این بدان معنی است که به منظور بسته بندی به مواد کمتری نیاز است و هنگام حمل و نقل کالاها نیز سوخت کمتری مصرف می شود. بعلاوه ، اگرچه این ماده نفتی است ، اما تقریباً ۴۰٪ از انرژی تولید آن با کمک بازیافت ذخیره می شود.

ویژگی های PET: برخی از مهمترین خصوصیات آن شامل مقاومت در برابر آب ، وزن کم، نسبت بالای مقاومت به وزن ، ضد شکستن (مانند بسته بندی شیشه ای نمی شکند) و دسترسی گسترده به عنوان یک پلاستیک مقرون به صرفه و قابل بازیافت است. این ماده در برابر آب و مواد غذایی واکنش نمی دهد و مواد سمی آزاد نمیکند.

یک ویژگی مهم مفید در مورد PET این است که می توان آن را بدون اینکه دچار تخریب زیادی شود، تا نقطه ذوب گرم کرد ، سپس خنک کرد و دوباره گرم کرد. این موضوع یعنی پِت به راحتی بازیافت شده و مجددا در تزریق پلاستیک مورد استفاده قرار می گیرد. مزیت بسیار مهم دیگر پِت از منظر اقتصادی نیز، ارزان بودن آن است.

کاربردهای پِت: PET به طور گسترده ای برای بسته بندی مواد غذایی و نوشیدنی ها ، به ویژه نوشابه ، آب میوه و آب استفاده می شود. تقریباً تمام بطری های نیم و یک و دو لیتری نوشابه های گازدار و آب از PET ساخته شده است. همچنین برای بسته بندی سس سالاد ، کره بادام زمینی ، روغن های پخت و پز ، دهان شویه ، شامپو ، صابون مایع، پاک کننده ها و همه موارد از این دست از پِت استفاده می شود. انواع خاصی از PET نیز برای ظروف غذای خانگی و بسته بندی های غذاهای آماده، تولید شده که می توانند در اجاق گاز یا مایکروویو گرم شوند.

SAN یا لورن یا استایرن اکریلونیتریل

مواد لورن چیست؟ رزین استایرن آکریلونیتریل یک پلاستیک کوپلیمر است که از استایرن و اکریلونیتریل تشکیل شده است. این ماده همچنین به SAN معروف است و در ایران نیز با نام مواد “لورن” شناخته می شود. به دلیل مقاومت حرارتی بیشتر به جای پلی استایرن به طور گسترده ای مورد استفاده قرار می گیرد.

ویژگی های مواد پلاستیک لورن: SAN از نظر استفاده مشابه پلی استایرن از نوع کوپلیمر است و مانند آنآن از نظر نوری شفاف و شکننده است. این ماده ، دمای انتقال شیشه ای بیش از ۱۰۰ درجه سانتیگراد دارد ، بنابراین در برابر آب جوش مقاومت می کند. این ماده در صنعت با مواد دیگر ترکیب می شود تا ساختارهای بسیار محکم تر و مقاوم تری تولید شود اما در صورتی که با مواد دیگر ترکیب شود میزان شفافیت آن تغییر یافته و کمی زرد رنگ می شود.

کاربردهای لوران: موارد استفاده ی SAN شامل ظروف غذا ، بطری های آب ، وسایل آشپزخانه ، محصولات رایانه ای ، مواد بسته بندی و الیاف نوری پلاستیکی است.این ماده همچنین به عنوان جایگزین ارزان تر برای پلی کربنات در تولید چراغ ماشین یا موارد مشابه آن استفاده می شود که البته کیفیت آن از کریستال بیشتر بوده اما همچنان از پلی کربنات کیفیت کمتری دارد و ممکن است در برابر نور آفتاب زرد شود.

باید در نظر داشت که ثابت شده است در صورت استفاده از لوران برای بسته بندی مواد غذایی، اکریلونیتریل موجود در این ماده در شرایطی می تواند به محتوی آن منتقل شود و این در حالی است که اکریلونیتریل به عنوان یک ماده سرطان زا طبقه بندی می شود. به همین دلیل در اغلب کشورها استفاده از لورن در صنعت مواد غذایی منسوخ شده است.

آکرلیک

آکرلیک چیست؟ پلی متیل متاکریلات یا PMMA که به آن آکریلیک نیز گفته می شود ، یک ترموپلاستیک شفاف است که اغلب به عنوان یک جایگزین مقاوم به جای شیشه استفاده می شود. نام تجاری معمول دیگری که برای آکرلیک استفاده می شود پلکسی گلس یا Pleiglass است. اکریلیک متداول ترین نوع پلاستیک شفاف و شکل پذیر است که در دسترس عموم قرار دارد و می توان در ساخت هر چیزی از پنجره و قاب عکس ها گرفته تا ناخن مصنوعی و لنز و رنگ از آن استفاده کرد.

ویژگیی ها : دو مورد از مهم ترین ویژگیهای آکریک برای صنایع، یکی شفافیت بالا و دیگری غیر سمی بودن آن است. هرچند آکرلیک در رنگ های متنوع تولید می شود اما نوع خام و بدون رنگ آن به لحاظ ظرفیت عبور نور تقریبا با شیشه برابری می کند.

از سوی دیگر اکریلیک در حین هیدرولیز (تخریب حاصل از تماس مواد با آب) “بیس فنول آ” یا BPA آزاد نمی کند بدین معنی که آکرلیک سمی نیست و همچنین بدون بو و مزه نیز هست و بنابراین آکرلیک یکی از گزینه های ایمن و مناسب برای بسته بندی مواد غذایی یا تولید ظروف نگهدارنده غذا و ظروف دارویی است.

از دیگر ویژگی های آکرلیک، مقاومت در برابر شرایط آب و هوایی، سختی بالای سطح، شکل پذیری و انعطاف بالا و ثبات در ابعاد است.

البته آکرلیک چالش هایی هم در تولید دارد از جمله مقاومت نسبی کمتر نسبت به ضربه و گرما و فشار و همچنین مقاومت کم در برابر بسیاری از مواد شیمیایی.

کاربرد ها: آکرلیک یکی از ارزان ترین و در نتیجه در دسترس ترین نوع پلاستیک ها است و بنابراین شما در زندگی روزمره زیاد با آن برخورد میکنید. برخی از مهمترین کاربرهای آکرلیک یا پلکسی گلس عبارتند از: پنجره ها و شیشه های پلکسی، صنعت زیبایی و آرایش و مد، لنز و عینک، تولید رنگ، بسته بندی مواد غذایی و ظروف نگهدارنده غذا.

پلی اُکسی متیلن (POM)

POM چیست؟ شرکت DuPont™ برای اولین بار در سال ۱۹۶۰ یک رزینِ تک پلیمریِ اَسِتال را عرضه کرد که بسیار مقاوم و با قابلیت کاربری بالا بود. نام تجاری این تک پلیمری اَسِتال از سوی شرکت، پلی اکسی متیلن (polyoxymethylene) یا POM معرفی شد. این ماده از زمان اختراع آن تا کنون در عرصه های متنوعی از جمله خودرو سازی، کالاهای الکترونیک، ابزارها و محصولات مصرفی روزمره (مانند وسایل آشپزخانه) مورد استفاده قرار گرفته است.

ویژگی ها : از جمله ویژگی های POM میتوان به مقاومت مکانیکی و استحکام بالا، مقاومت بالا در برابر ضربه های مکرر، مقاومت در دمای پایین (تا منفی ۴۰ درجه سانتیگراد)، تحمل طولانی مدت خستگی* ، مقاومت عالی در برابر رطوبت ، بنزین ، حلال ها و بسیاری از مواد شیمیایی دیگر (با pH خنثی) و همچنین داشتن دامنه وسیع دمایی، نام برد.

باید در نظر داشت که هر چند POM مقاومت بالایی در برابر حلالهایی مانند الکلها ، بنزین ، مواد شوینده و روغن موتور دارد ، اما نباید در معرض اسید کلریدریک و اسید نیتریک قرار گیرد.

*خستگی در صنعت مواد و فلزات به معنای ایجاد شدن ترک و شکستگی بر اثر حرکت ها یا ضربه های مداوم و طولانی مدت است.

کاربرد ها: بیشترین کاربرد POM در قطعات خودرو و صنعتی است که در سابقا با فلز ساخته می شدند از جمله چرخ دنده ها ، یاتاقان ها، بلبرینگ و نوار نقاله ها. از دیگر کاربردهای متوال POM میتوان به زیپ ، فندک ، شیرآلات آئروسل ، دستگاه های پزشکی ، بست و اتصالات محکم ،اجزای مبلمان و دسته چاقو اشاره کرد.

سایر مواد تزریق پلاستیک:

پلی بوتیلن ترفتالات (PBT): PBT یک ترموپلاستیک مهندسی و نوعی پلی استر است. این ماده دارای سطح بالایی از مقاومت مکانیکی و مقاومت در برابر ضربه است و همچنین در برابر حلال ها مقاوم است. در صنعت تزریق پلاستیک معمولا محفظه های برقی و صفحه کلیدها با PBT تزریق می شوند.

پلی فنیلن سولفید (PPS): PPS یک پلیمر ترموپلاستیک با درجه حرارت بالا با مقاومت در برابر حرارت ، مقاومت در برابر سایش و مقاومت شیمیایی عالی است. به دلیل خواص بازدارندگی در برابر شعله ، PPS اغلب برای قطعات الکتریکی با بار بالا و برخی لوازم آشپزخانه استفاده می شود. همچنین از آن گاها برای قطعات صنعتی مانند پمپ ها ، شیرآلات و لوله کشی ها استفاده می شود.

ترموپلاستیک والکانیزات (TPV): TPV بخشی از خانواده TPE است که دارای ویژگی های خاصی به منظور بهینه سازی قالب ریزی به روش تزریقی است. این ماده دارای پایداری بسیار عالی به جهت حفظ ابعاد است. قالب های تزریقی TPV اغلب برای آب بندی در بسیاری از صنایع استفاده می شود.

ترموپلاستیک پلی اورتان (TPU): پلی اورتانِ ترموپلاستیک ، به دلیل خاصیت نرم و ارتجاعی و مقاومت در برابر پارگی، اغلب برای تولید قطعاتی که به کشش لاستیکی نیاز دارند، استفاده می شود. TPU در دمای بالا عملکرد خوبی دارد و معمولاً در ابزارهای برقی ، عایق های کابل و کالاهای ورزشی مورد استفاده قرار می گیرد.

ترموپلاستیک لاستیکی (TPR): این ماده معمولاً ترکیبی از پلاستیک و لاستیک است و استفاده از آن در فرآیند قالب گیری تزریقی آسان است. TPR خواص مواد لاستیکی و پلاستیکی را همزمان دارد. ترموپلاستیک TPR، مقاومت خوبی در برابر ضربه و مواد شیمیایی دارد و قابل بازیافت است. مهمترین کاربرد TPR در تولید کاتتر (لوله های مخصوص پزشکی) و کابل هدفون ها است. لاستیک ترموپلاستیک با نام الاستومر ترموپلاستیک (TPE) نیز شناخته می شود.

ترکیبات مختلف مواد برای تزریق پلاستیک

جالب است بدانید که مطالب گفته شده، تمامی مواد به کار رفته در صنعت قالب سازی و تزریق پلاستیک را پوشش نمی دهد. همچنان مواد زیاد دیگری هستند که برای ساخت قطعات خاص، کاربرد دارند. همچنین در بسیاری از موارد برای رسیدن به برخی ویژگی های خاص، یک یا چند ماده را با یکدیگر ترکیب می کنند. جدول زیر دید نسبتا کلی تری نسبت به مواد به کار رفته در تزریق پلاستیک به شما می دهد:

|

نوع |

نام ماده |

نماد |

| پلاستیک |

Acrylonitrile butadiene styrene |

ABS |

| پلاستیک |

Acrylonitrile butadiene styrene – Hightemp |

ABS – high temp |

| پلاستیک |

Acrylonitrile butadiene styrene + Polycarbonate |

ABS + PC |

| پلاستیک |

Acrylonitrile butadiene styrene + Polycarbonate + Glass Fill |

ABS + PC + GF |

| پلاستیک |

Acrylonitrile styrene acrylate |

ASA |

| پلاستیک |

Nylon 6-6 + 10% Glass Fill |

PA66 + 10% GF |

| پلاستیک |

Nylon 6-6 + 20% Glass Fill |

PA66 + 20% GF |

| پلاستیک | Nylon 6-6 + 30% Glass Fill |

PA66 + 30% GF |

| پلاستیک |

Nylon 6-6 + 50% Glass Fill |

PA66 + 50% GF |

| پلاستیک |

Nylon 6-6 Polyamide |

PA66 |

| پلاستیک |

Polyamide 12 |

PA12 |

| پلاستیک |

Polybutylene terephthalate |

PBT |

| پلاستیک |

Polybutylene terephthalate + 30% Glass Fill |

PBT+ 30% GF |

| پلاستیک |

Polycaprolactam |

PA6 |

| پلاستیک |

Polycaprolactam + 20% Glass Fill |

PA6 + 20% GF |

| پلاستیک |

Polycaprolactam + 30% Glass Fill |

PA6 + 30% GF |

| پلاستیک |

Polycaprolactam + 50% Glass Fill |

PA6 + 50% GF |

| پلاستیک |

Polycarbonate |

PC |

| پلاستیک |

Polycarbonate – Glass Fill |

PC + GF |

| پلاستیک |

Polycarbonate + 10% Glass Fill |

PC + 10% GF |

| پلاستیک |

Polycarbonate + Acrylonitrile butadiene styrene + 20% Glass Fill + 10% Stainless Steel fiber |

PC + ABS + 20% GF + 10% SS Fiber |

| پلاستیک |

Polyether ether ketone |

PEEK |

| پلاستیک |

Polyetherimide + 30% Glass Fill |

Ultem 1000 + 30% GF |

| پلاستیک |

Polyetherimide + 40% Glass Fill (Ultem 2410) |

PEI + 40% GF |

| پلاستیک |

Polyetherimide + Ultem 1000 |

PEI + Ultem 1000 |

| پلاستیک |

Polyethylene |

PE |

| پلاستیک |

Polyethylene – High Density |

HDPE, PEHD |

| پلاستیک |

Polyethylene – Low Density |

LDPE |

| پلاستیک |

Polyethylene terephthalate |

PET |

| پلاستیک |

Polymethyl methacrylate |

PMMA |

| پلاستیک |

Polyoxymethylene |

POM |

| پلاستیک |

Polyoxymethylene + 10% PTFE |

POM + 10% PTFE |

| پلاستیک |

Polyoxymethylene + 30% Glass Fill |

POM + 30% GF |

| پلاستیک |

Polyphenylene sulfide |

PPS |

| پلاستیک |

Polyphenylene sulfide + 30 % Glass Fill |

PPS + 30% GF |

| پلاستیک |

Polyphenylene sulfide + Glass Fill |

PPS + GF |

| پلاستیک |

Polyphenylsulfone |

PPSU |

| پلاستیک |

Polypropylene |

PP |

| پلاستیک |

Polypropylene + 20% Talc |

PP + 20% Talc |

| پلاستیک |

Polypropylene + 30% Glass Fill |

PP + 30% GF |

| پلاستیک |

Polystyrene |

PS |

| پلاستیک |

Polystyrene – General Purpose |

GPPS |

| پلاستیک |

Polystyrene – High Impact |

HIPS |

| پلاستیک |

Polyvinylidene fluoride |

PVDF |

| پلاستیک |

Styrene acrylonitrile resin |

SAN |

| پلاستیک |

Thermoplastic elastomers |

TPE |

| پلاستیک |

Thermoplastic polyurethane |

TPU |

جمع بندی و خلاصه: مواد اولیه پرکاربرد در تزریق پلاستیک

تا اینجا با تعداد زیادی از مواد و ویزگی ها و کاربردهای هر یک آشنا شدیم. در جدول زیر سعی می کنیم جمع بندی بسیار مختصری از پرکاربردترین مواد را ارائه دهیم:

| نوع ماده ترموپلاستیک | ویژگی های خاص | کاربردهای معمول |

|---|---|---|

| ABS | دوام بالا – سبک | لوازم الکترونیکی ، صفحه کلید ، سخت افزار تلفن ، قطعات بازی لگو ، لوله های سیستم تخلیه ، برخی لوازم آشپزخانه |

| پلی اتیلن و پِت | انعطاف پذیری – مقاومت در برابر ضربه – عدم آزادسازی مواد سمی- مقاومت در برابر رطوبت- | بسته بندی مواد غذایی – ظروف شیر – اسباب بازی ها |

| پلی پروپیلن یا PP | انعطاف پذیری –عدم آزادسازی مواد سمی | ظروف آشپزخانه و پلاسکو، ظروف نگهدارنده، استخر کودکان، اسباب بازی، اجزای باتری ماشین شپزخانه |

| استایرن شامل کریستال و هایمپک | مقاومت در برابر ضربه و خم شدن – پایداری در ابعاد | بسته بندی، لوازم خانگی |

| نایلون (PA)، POM | دوام بالا مقاومت در برابر حرارت | قطعات صنعتی با سایش بالا – سگگ لباس و کیف – چرخ دنده ها |

| آکرلیک | شفافیت بالا – مقاومت شیمیایی | لوله های رنگی ، تجهیزات آزمایشگاهی ، محصولات پزشکی ، تجهیزات ورزشی |

| پلی کربنات | مقاوم در برابر ضربه – شفافیت نوری بالا – آسیب پذیری در برابر مواد شیمیایی | چراغهای جلو اتومبیل ، شیشه ضد گلوله ، عینک ، گلخانه ، دی وی دی ، تلفن همراه |

انتخاب مواد مناسب برای تزریق پلاستیک

انتخاب مواد مناسب برای تزریق پلاستیک یکی از مهمترین مراحل برای رسیدن به کیفیت و کارایی مد نظر شماست. در هنگام انتخاب مواد شما باید فاکتورهای متعددی را در نظر بگیرید. از جمله:

|

|

|

|

|

|

|

|

|

|

|

|

بهترین انتخاب مواد پلاستیک انتخابی است که کیفیت و کارایی مورد انتظار از قطعه را برآورده کند، روند خط تولیدی را بهینه و تا جای ممکن هزینه ها را کاهش دهد. برای انتخاب بین گزینه های بیشمار انواع مواد پلاستیک قطعا به کمک یک متخصص نیاز دارید.