نحوه ساخت قالب تزریق پلاستیک

مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده خدمات رسانی به تمامی تولیدکنندگان محترم میباشد..

همانطور که میدانید، تزریق پلاستیک روشی برای تولید قطعات پلاستیکی است که در آن مواد پلاستیکی ابتدا ذوب شده و سپس به داخل یک قالب ریخته می شوند تا شکل قالب را به خود بگیرند و سپس سرد شده و از قالب خارج می شوند. ساخت قالب تزریق پلاستیک مهمترین و حساس ترین بخش از این روند است و برای طراحی آن روش های مختلفی وجود دارد. کوچکترین خطا در طراحی قالب، موجب تخریب کل روند تولید قطعه پلاستیکی می شود و هزینه زیادی را به تولید کننده تحمیل میکند. در قالب سازی تکنو صنعت طراحی قالب های تزریق پلاستیک با بالاترین دقت و با در نظر گرفتن تمامی جزئیات و ظرافت های فنی انجام می شود و بدون اطمینان یافتن صد در صدی از کارایی قالب، روند تزریق و تولید انبوه قطعات آغاز نمی شود. به همین دلیل است که قالب سازی تکنو صنعت، عملیات تزریق پلاستیک را تنها توسط قالب هایی انجام می دهد که در همین شرکت طراحی و تولید شده اند، تا بتواند خروجی بی نقص را برای مشتریان تضمین کند.

در ادامه با روند کلی طراحی قالب های تزریق پلاستیک آشنا می شویم:

مشاوره اولیه با مشتری

این مرحله شاید یکی از مهمترین مراحل برای طراحی قالب تزریق پلاستیک است. ما تنها در صورتی میتوانیم خواسته ها و نیازهای مشتری را به طور کامل برآورده کنیم که بتوانیم طی یک گفت و گوی موثر و هدفمند تمامی انتظارات و نیازهای او را به طور کامل بررسی کنیم و مطمئن شویم که طرح مورد نظر مشتری و ویژگی های ضروری آن را به طور کامل درک کرده ایم.

از سوی دیگر لازم است کارشناس ما در مورد برخی جنبه های فنی و پیشرفته ی تولید قطعه به مشتریان اطلاعاتی بدهند تا آنها دقیقا بدانند برای تولید قطعه مورد نظر خود دقیقا چه گزینه ها و راهکارهایی پیش رو دارند، مزایا و معایب هر انتخاب چیست و نهایتا چه انتخاب ها و راه حل هایی بهترین نتیجه را به آنها می دهد.

دراین مرحله ابتدایی در بعضی موارد کارشناس تغییرات جزیی در ظاهر قطعه ایجاد میکند و به اطلاع مشتری میرساند این تغییرات که به صورت شفاهی به اطلاع مشتری میرسد در بعضی موارد بابت عملیاتی شدن ساخت ودر بعضی موارد برای بهتر ساخته شدن قالب میباشد..

در بعضی قطعات زوایای منفی و یا تیغه های بسیار نازک یا گوشت نازک در قعطه وجود دارد ولی بعضا قابلیت ساخت وتولید ان بسیار پایین است..

مستند سازی و عقد قرارداد

در این مرحله باید طرح قطعه مورد نظر به نحوی مشخص شود. روش های مختلفی برای مشخص کردن طرح قطعه وجود دارد که طی جلسه مشاوره تعیین می شود. در اغلب موارد مشتریان ما نمونه قطعه مشابه مورد نظر خود را دارند که با کمک آن قطعه جدید طراحی می شود. در این زمان جزئیات بیشتری از روند تولید مشخص می شود. هزینه ساخت قالب برآورد شده و در صورت توافق برای طراحی و ساخت قالب بین مشتری و قالبسازی تکنو صنعت قرارداد کاری بسته می شود.

طراحی نرم افزاری قطعه

در ابتدا در صورتی که نمونه ای از خود قطعه یا مشابه آن در دسترس باشد، طرح سه بعدی قطعه ایجاد می شود. این کار توسط تکنولوژی اسکن سه بعدی انجام می شود که با تکنیک ابر نقاط با فاصله های یک صدم میلیمتر، طرح سه بعدی قطعه را ایجاد می کند. سپس نوبت به طراحی حفره اصلی قالب می رسد.

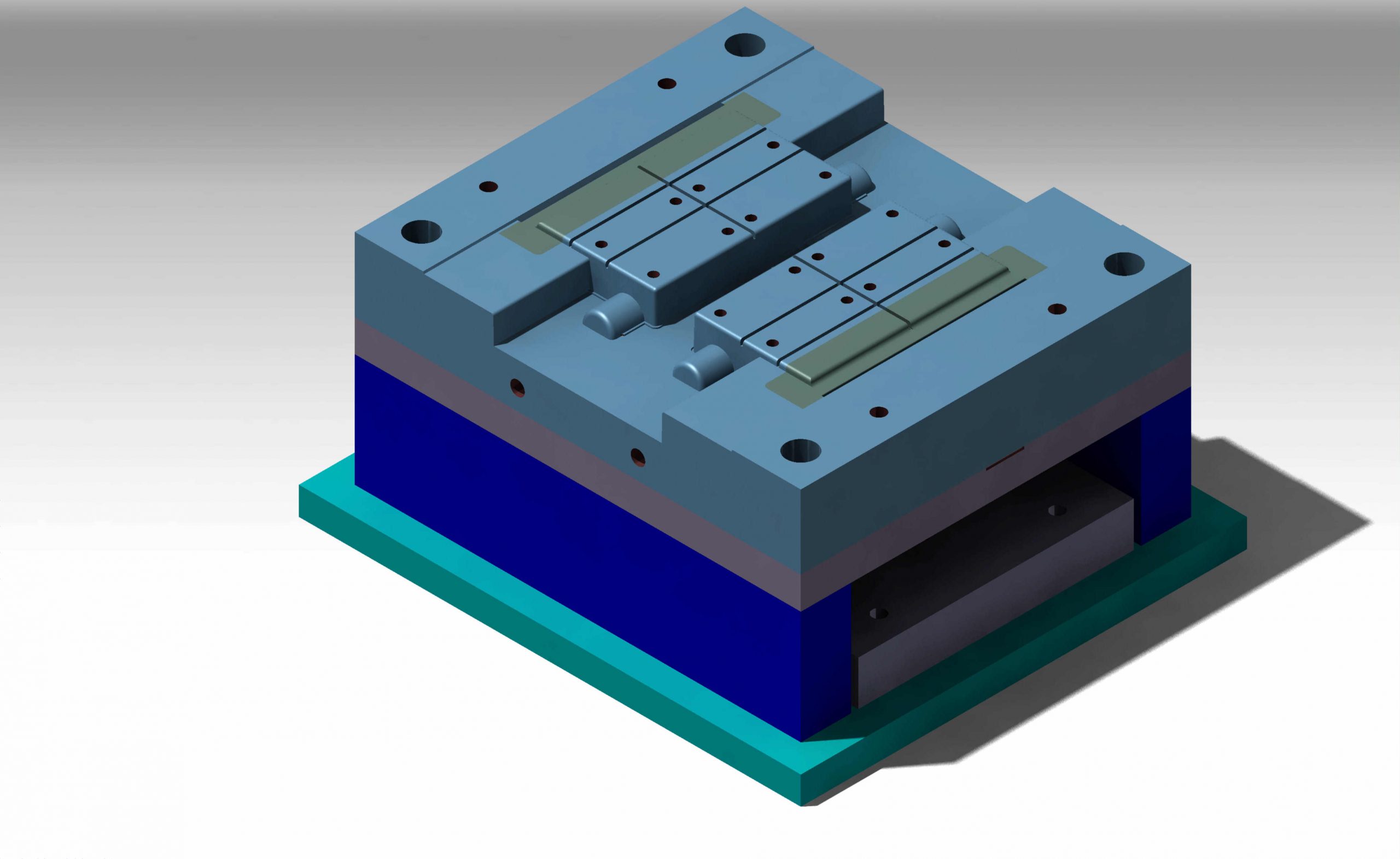

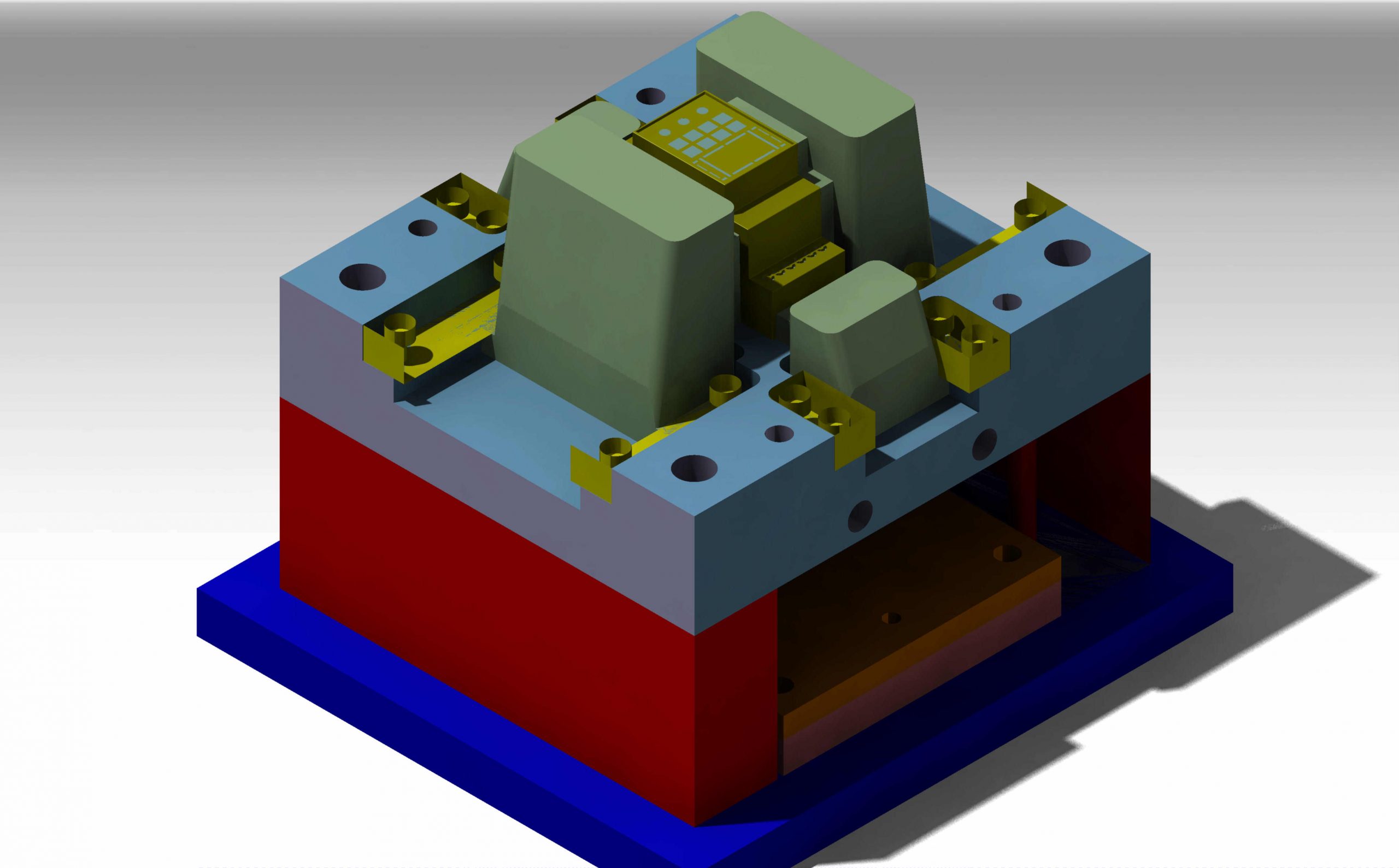

این قسمت حساس ترین و مهمترین بخش از روند ساخت قالب است. طرح قالب به صورت سه بعدی و با دقت حدود دو صدم میلیمتر طراحی می شود. معمولا از نرم افزارهایی مختلفی مانند IMOLD ، solidwork، catia , autodesk و … می توان برای طراحی استفاده نمود. در قالب سازی تکنو صنعت برای رسیدن به بهترین نتایج ممکن از نرم افزار Catia استفاده می شود که هرچند محیط کاربری پیچیده تری از نرم افزارهای دیگر دارد و کار با آن تخصص بیشتری نیاز دارد اما دارای ابزارهای بسیار پیشرفته تری می باشد و نتایج بهتری ارائه میدهد.

نرم افزارهای به روز مثل NX نیز جز برنامه هایی است که بسیار پیشرفته وکاربردی در امر طراحی و ماشینکاری میباشد..

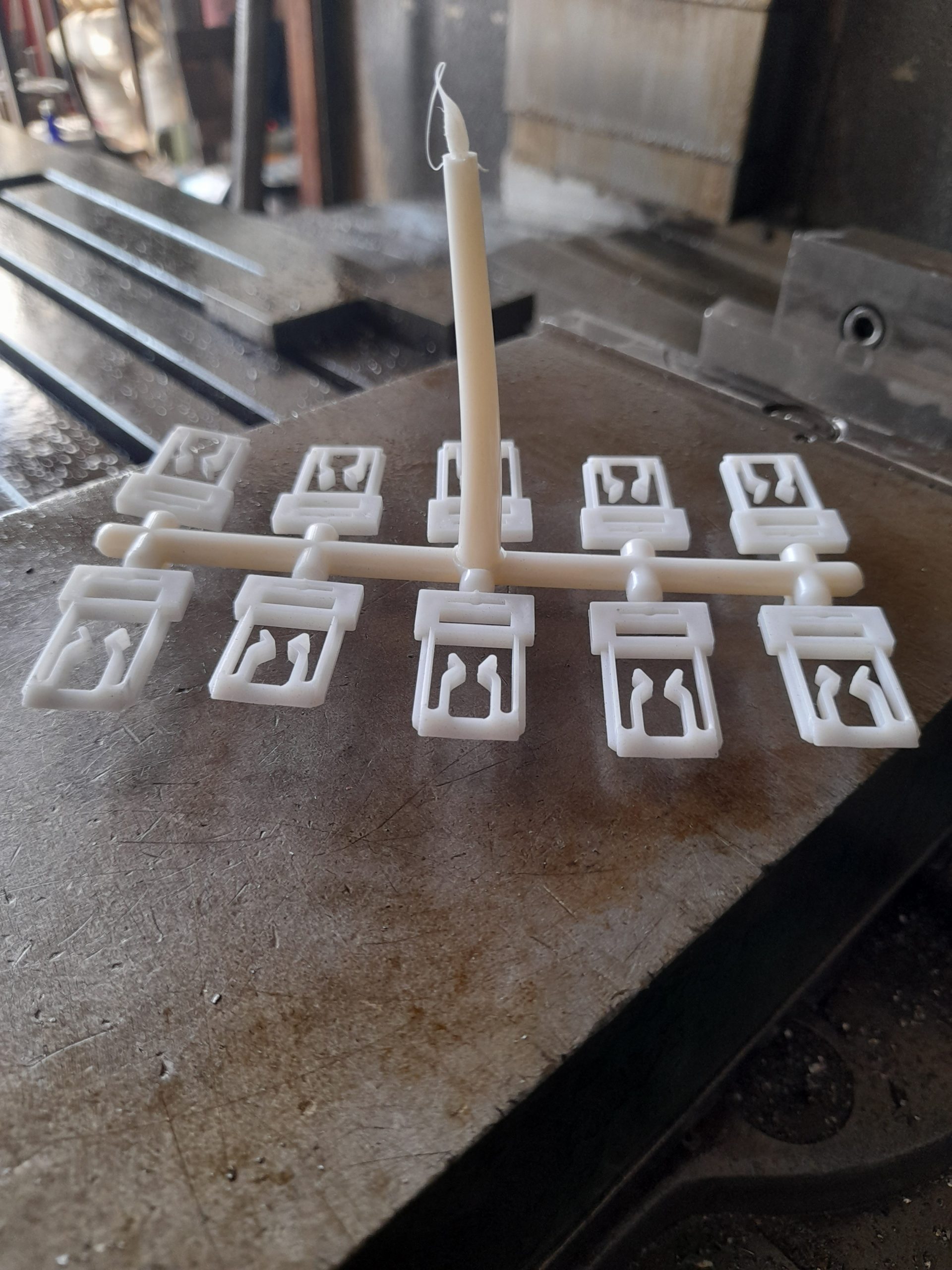

تست قالب طراحی شده با فرآیند CAM و پرینت سه بعدی

منظور از CAM یک فرآیند ساخت خودکار است که به کمک کامپیوتر انجام می شود. برای مثال تراشکاری با ماشین های سی ان سی یک روند ساخت CAM است. در صنعت برای تولید به روشی دقیق و بدون خطا همیشه طراحی سه بعدی کامپیوتری (CAD) و ساخت کامپیوتری CAM با هم همراه هستند. در قالبسازی تکنو صنعت برای اطمینان از دقیق و صحیح بودن طراحی کامپیوتری، ابتدا قطعه مورد نظر توسط یک پرینتر سه بعدی ساخته می شود. قطعه ساخته شده سپس به دقت مورد بررسی قرار می گیرد تا کوچکترین خطایی نداشته باشد و به تایید کامل مشتری برسد.

استفاده از نمونه پرینت سه بعدی موجب می شود که بتوان خطاهای طراحی را به راحتی در مراحل اولیه برطرف کرد تا در آینده قالب واقعی هیچ نقصی نداشته باشد.

شاید یک هزینه اندک در ابتدای کار بابت پرینت پرداخت شود ولی بسیار به دقت کار کمک میکند..

طراحی سایر اجزای قالب

بعد از طراحی دقیق خود قطعه در نرم افزار و تست آن، نوبت به طراحی سایر اجزای قالب می رسد. یک قالب پلاستیکی تنها شامل یک حفره (به شکل قطعه) نیست. بلکه دارای اجزای بسیار زیادی برای کنترل مسیرهای ورود پلاستیک مذاب، جداسازی پلاستیک مرغوب از نا مرغوب، اتصال حفره های اصلی به هم، اجزای کنترل فشار و کنترل دما، سیستم جداسازی قطعه از قالب و … است.

کفشک، پل، صفحه و میل پران،استپر، رینگی، بوش اسپرو، درگاه ها یا همان گیت ورودی قطعه و … بخشی ازین اجزا هستند. طراحی این اجزا مستلزم انجام محاسبات خاصی است و طبق اصول و استانداردهای معینی باید انجام شود. در مقالات بعدی به طور دقیق تر به بررسی اجزای مختلف یک قالب تزریق پلاستیک خواهیم پرداخت.

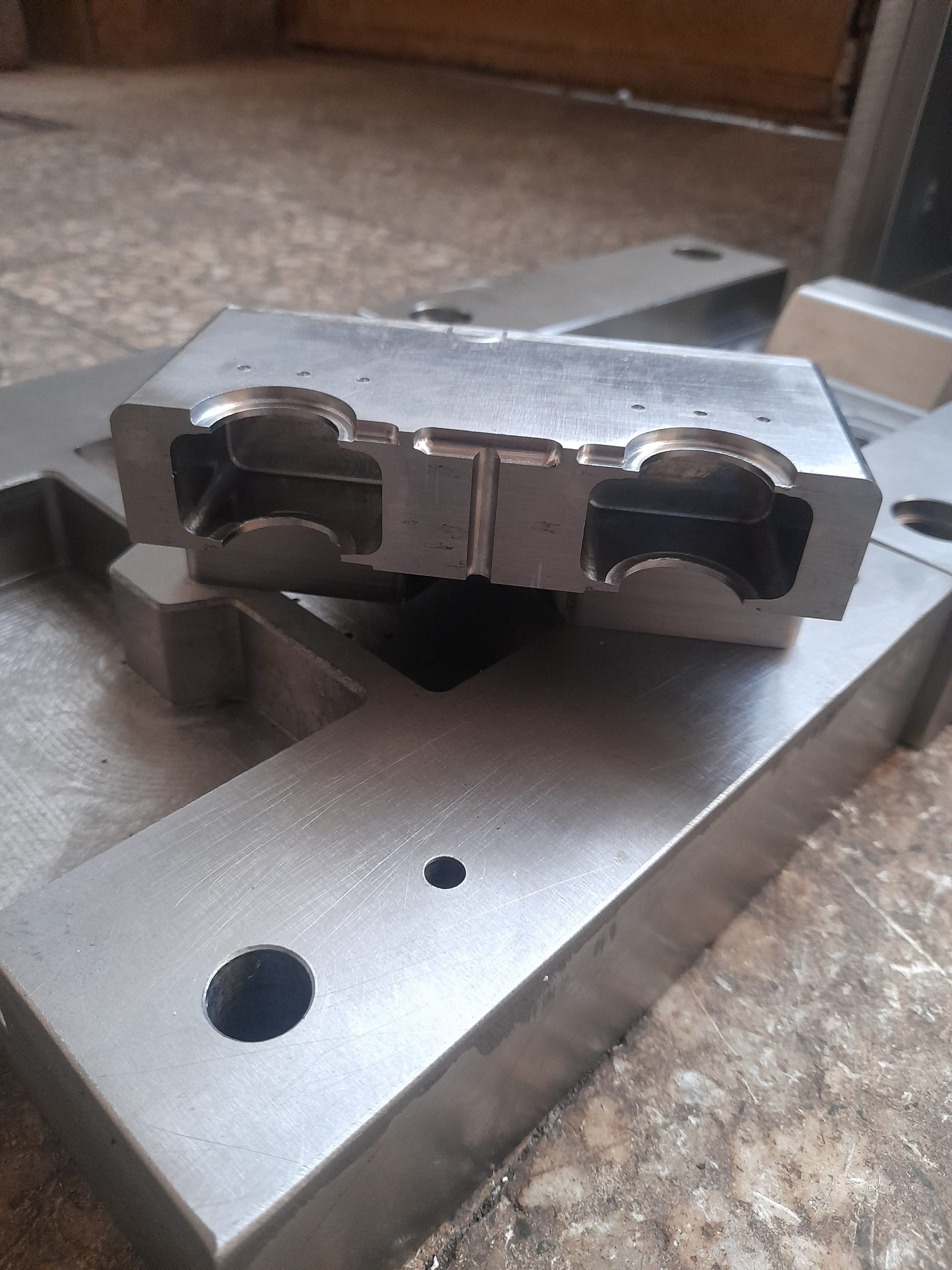

ماشین کاری

قالبهای تزریق پلاستیک طی سه مرحله ماشین کاری انجام می شوند : مرحله ماشین کاری اولیه یا خشن کاری، مرحله ماشین کاری میانی یا ثانویه و ماشین کاری نهایی یا اصطلاحا پرداخت نهایی. در برخی از موراد بسیار خاص بعد از مرحله خشن کاری، یک مرحله عملیات حرارتی نیز انجام می شود اما این کار در مورد تعداد بسیار کمی از قالب ها انجام می شود. همچنین در مواردی برای ایجاد گوشه های تیز در قالب از دستگاه EDM یا اسپارک استفاده می شود.

این موارد را در ادامه بیشتر شرح می دهیم:

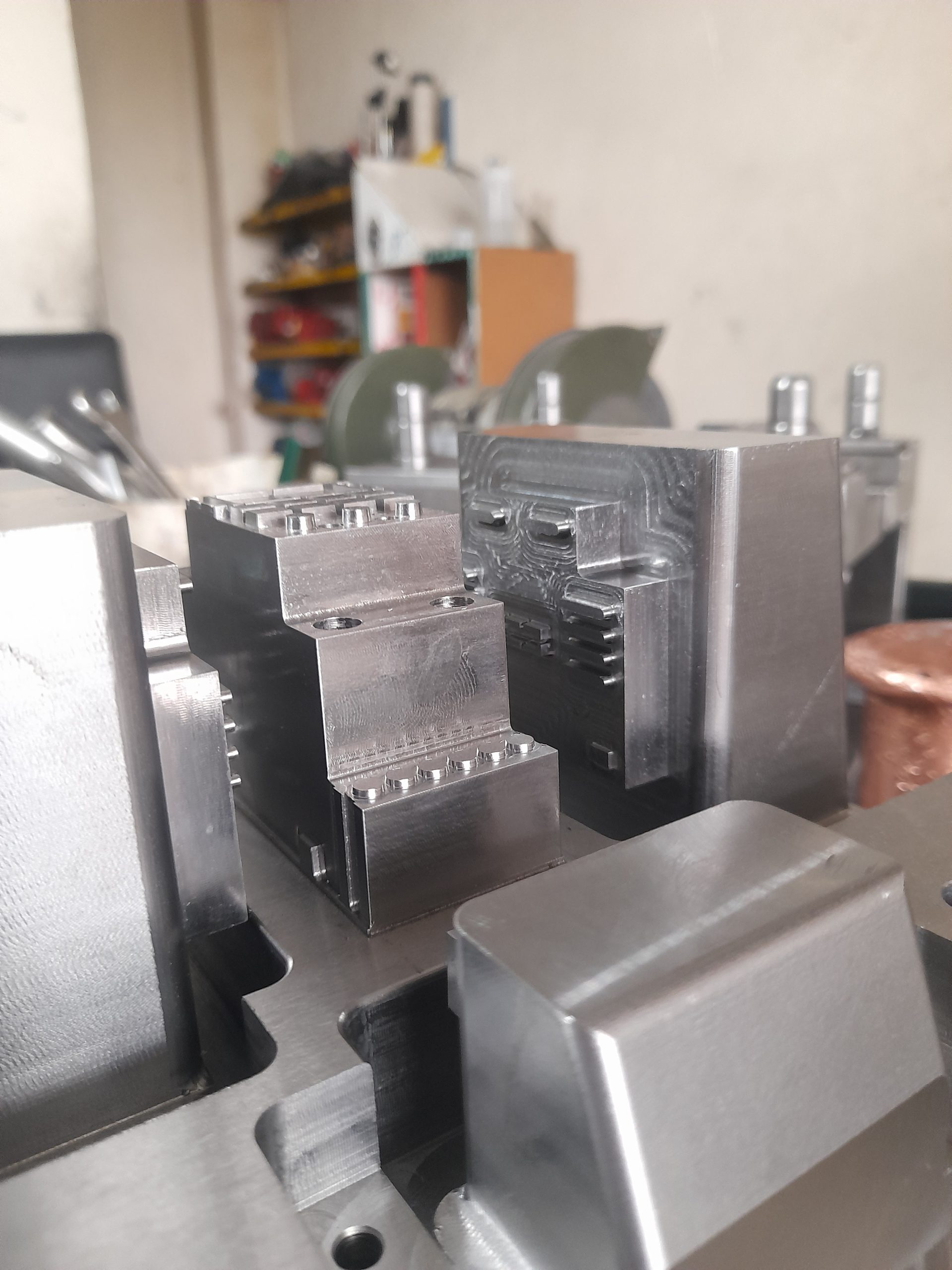

فرز CNC: ازماشین کاری اولیه (خشن کاری) تا پرداخت نهایی (Finishing)

در بالا گفتیم که ماشن کاری سه مرحله ی ابتدایی ثانویه و نهایی دارد. هر سه این مراحل با ماشین CNC و برنامه ی PowerMill و با کمک نقشه ی طراحی شده در برنامه Catia انجام می شود. در ابتدا، فولاد به شکل یک مکعب بزرگ و کاملا خام است و باید در آن شکل قالب تراشکاری شود. دستگاه فرز سی ان سی دارای ابزارهای برش (به نام الماس) به قطرهای مختلف است. در ابتدا از ابزار هایی با قطر بالا مانند ۴۰ و ۲۰ و … استفاده می شود که به این مرحله خشن کاری گفته می شود و میزان دقت فرز کاری آن تا نیم میلی متر با طرح نهایی اختلاف دارد.

سپس در ادامه به ترتیب از الماس های کوچک تر و کوچکتر استفاده می شود و فرز دقیق و دقیق تر می شود که به این مراحل ماشین کاری ثانویه گفته می شود.

در نهایت از ریزترین الماس ها برای برش ظریف ترین گوشه ها و جزئیات قالب استفاده می شود که به آن Finishing یا پرداخت نهایی گفته می شود. در این مرحله ممکن است نیاز به استفاده از ابزار EDM یا اسپارک باشد که در ادامه توضیح داده خواهد شد.

برای استفاده از اسپارک در موارد خاص حتما به یک الکترود مسی میباشد این الکترئد مسی توسط فرز سی ان سی یا تراش یا وایر کات ساخته میشود..

مرحله اسپارک قالب تزریق پلاستیک جز آخرین مراحل کار بر روی قالب تزریق پلاستیک میباشد که بسیار حساس و با دقت میباشد..

در مجموعه تکنو صنعت در سالهای ابتدایی به صورت تخصصی اسپارک قالب تزریق پلاستیک انجام میشد و در ادامه این مرحله حساس فقط برای قالبهای تزریق پلاستیک ساخت شده داخل مجموعه استفاده میشود.

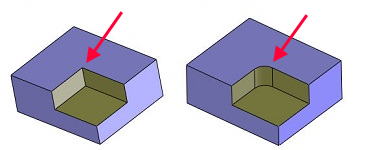

تکنیک براده برداری با جرقه با دستگاه اسپارک یا EDM

لازم به ذکر است که تمامی المامس های ماشین فرز سی ان سی با چرخش در فولاد، عمل ماشینکاری انجام می دهند. پس کاملا قابل تصور است که این حکاکی انجام شده به شکل دایره است و همیشه (بسته به سایز الماس) دارای یک شعاع است.

به این علت است که گوشه ها در قالبهای تزریق پلاستیک گرد و قطر آن به استفاده از آخرین ابزار در قالب تزریق پلاستیک دارد..

اما در برخی ازقسمت های قالب لازم است لبه های زاویه دار و بسیار تیز ایجاد شود. در تصویر زیر، تفاوت این دو با فلش های قرمز رنگ مشخص شده است:

نحوه ساخت قالب تزریق پلاستیک(گوشه ها)

در این موارد از دستگاه EDM یا اسپارک استفاده می شود که روش کار آن براده برداری با جرقه است و می تواند زاویه های بسیار تیز را با دقت ایجاد کند. برای این کار از روی طراحی سه بعدی قالب، یک قطعه مس درست به شکل مورد نظر تراش داده می شود و سپس از آن برای ایجاد زوایای مورد نظر در قالب با دستگاه EDM استفاده می شود.

دستگاه اسپارک در نحوه ساخت قالب تزریق پلاستیک بسیار کارایی دارد.

این دستگاه به وسیله یک رسانای قوی ترجیحا مس که شباهت بسیاری به قطعه اصلی یا قسمتی ا ز آن دارد شروع به براده برداری با کمک از جرقه میکند..

نحوه ساخت قالب تزریق پلاستیک(اسمبل و مونتاژ)

پس از ماشینکاری تراشکاری و اسپارک قالب تزریق پلاستیک و جمع آوری تمامی اجزا قالب نوبت به مونتاژ قالب تزریق پلاستیک میرسد..

این مرحله از ساخت قالب تزریق پلاستیک شامل چند قسمت میشود.

سوراخکاری

در این مرحله سوراخ های پران و جای پیچ که قبلا توسط فرز سنت و نشان شده تکمیل میگردد..

با استفاده از یک دریل ستونی و مته های مختلف و مورد نیاز سوراخها در قالب صفحه پران و پل و کفشک ایجاد میشود..

مته ها بسته به جنس خود قیمتهای متفاوتی دارد برای قالب سازی تزریق پلاستیک با کیفیت استفاده از مته الماس بسیار به سرعت کار کمک میکند ولی این مدل مته ها بسیار گران میباشد. مته مناسبی که تکنو صنعت پیشنهاد میدهد مته کبالت دار میباشد هم به صرفه میباشد هم بسیار مقاوم به خصوص در فولاد میباشد..

برقو کاری

برقو یک ابزار است که سوراخهای مهم مثل سوراخ راهنما یا بوش را دقیق میکند و یک سایز بسیار دقیق که مهم است را برای شما ایجاد میکند..

البته در دستگاه سی ان سی یک ابزار دقیق به نام هدبورینگ برای این امر وجود دارد اما از برقو نیز استفاده میشود..

برقو ها بسته به شماره H چند صدمی سوراخ را گشادتر میکنند..مثلا برقو H8 بین دو الی چهار صدم سوراخ را گشادتر میکند..

قلاویز کاری

این امر نیز ایجاد رزوه داخلی برای بستن پیچ های قالب تزریق پلاستیک میباشد..

در مواقعی که شما میخواهید پل کفشک و…را به هم وصل کنید باید از پیچ استفاده کنید برای بستن پیچ به یک سوراخ داخل رزوه نیاز دارید.برای ایجاد رزوه یک استانداردی وجود دارد به نام گام که گام متریک هر شماره پیچی متفاوت است گام ها به شما در انتخاب قطر سوراخ برای ایجاد رزوه کمک میکند..

مثلا گام پیچ ۶ یک میباشد بنابراین شما باید برای قلاویز ۶ یک سوراخ ۵ بزنید.

گام پیچ ۱۰ ۱٫۵ میباشد که شما باید برای سوراخ پیچ ۱۰ از یک مته ۸٫۵ استفاده کنید..

این استاندارد یک جدول دارد که در تمامی کتب تراشکاری یا گوگل نیز موجود است..قلاویز ها در دو مدل دستی و ماشینی استفاده میشود.

قلاویز دستی سه عدد شامل اول رو دوم رو و سوم رو میباشد..قلاویزهای ماشینی یک عدد است که از ابتدا اول رو شروع و تا بالای قلاویز به سوم رو میرسد..

خزینه کاری

برای جای گرفتن کله پیچ (اکثرا پیچ آلن استفاده میشود) داخل فلز از خزینه استفاده میشود در حقیقت خزینه یک قطر بزرگتر به اندازه کله پیچ کمی گشادتر به عمق ارتفاع کله پیچ داخل سوراخ جای پیچ میباشد..

پران بندی

این مرحله سایز کردن پران میباشد که در بعضی موارد دستی در بعضی موارد با استفاده از اسپارک در بعضی موارد از سنگ مغناطیس استفاده میشود..

در واقع ارتفاع پران باید درست به اندازه ای باشد که با کف قطعه یکسان گردد و یک اثر صدمی روی قطعه بگذارد..

پران بندی یکی از قسمتهای قالبسازی تزریق پلاستیک میباشد که بسیار زمان بر است و کاری میباشد که باید با حوصله انجام شود..

پرانهای داخل صفحه پران خزینه و جاگذاری میکردد و یک صفحه پشت آن به صورت حائل بسته میشود سپس قالب تزریق پلاستیک کامل مونتاژ میگردد و کف پران ها با کف حفره قالب یکسان میشود..

پران قالب تزریق پلاستیک توسط جک پران به جلو رانده میشود و توسط فنر و پین برگردان در جای خود ثابت میگردد..

مونتاژ

بستن قالب تزریق پلاستیک به وسیله پیچ و جفت کردن قالب تزریق پلاستیک در این مرحله میباشد..

عملیات حرارتی

عملیات حرارتی یا همان سخت کاری یا آبکاری عملیاتی است که طی آن درجه حرارت فولاد را تا حد قرمز شدن (تا حدود هزار درجه) بالا میبرند و سپس آن را در حوضچه نمک، یا آب یا روغن فرو میبرند. در این حالت، میزان سختیِ لایه بیرونی فولاد (در حدود یک میلی متر) بالا می رود

باید توجه داشت که عملیات به طور عمومی برای تمامی قالب های دایکاست انجام می شود. اما در مورد قالب های پلاستیک تنها در موارد خاصی انجام می شود برای مثال برای قطعاتی مانند رول پلاک که تیراژ آن قرار است بیش از پنج ملیون ضرب باشد. در این موارد بعد از خشن کاری و زمانی که ماشین کاری قالب نیم میلیمتر با ماشین کاری نهایی اختلاف دارد، عملیات حرارتی روی قالب انجام می شود. باید توجه داشت که عملیات حرارتی در فولاد تنش ایجاد کرده و ساختار آن را پیچیده می کند. عملیات ماشین کاری بعد از آبکاری بسیار سخت و زمانبر خواهد شد چرا که سختی سطح فولاد بین دو تا سه برابر بیشتر شده و الماس های برش به سختی روی آن حرکت کرده و حکاکی میکنند.

عملیات حرارتی زمان و هزینه ساخت قالب را بالا میبرد. این کار هرچند برای قالب های دایکات ضروری است، اما برای قالب های پلاستیک به کاربری قطعه و درخواست مشتری بستگی دارد.

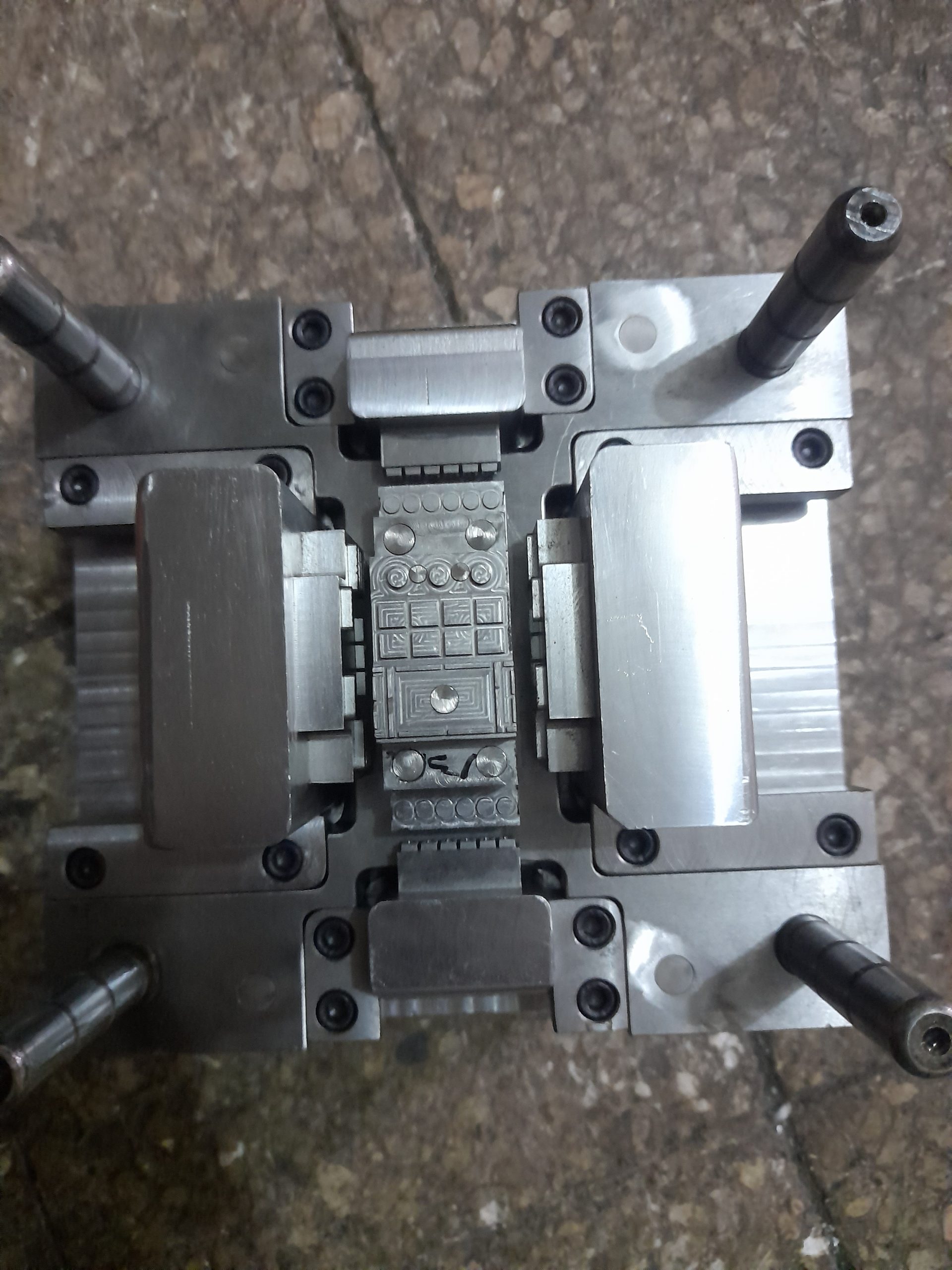

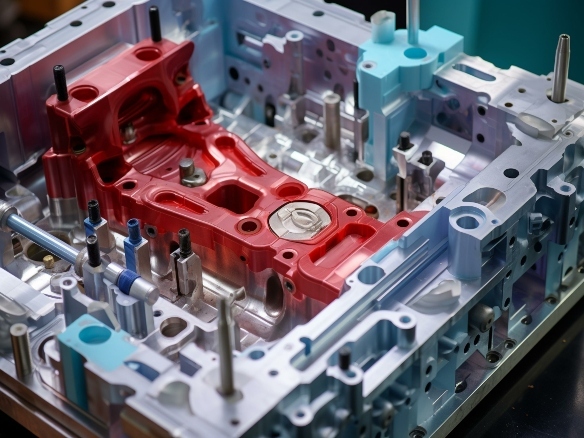

طراحی اجزای تکمیلی و اسمبل کردن قطعات قالب

همانطور که گفته شد، قالب تزریق پلاستیک تنها یک حفره درون یک بلوک فولادی نیست، قالب های تزریق پلاستیک دارای اجزای بسیار زیادی هستند. که هر یک از این اجزا عملکردی حیاتی دارد. به تصویر زیر نگاه کنید: این تصویر اجزای مختلف یک قالب پلاستیک است و آنچه که تا به اینجا توضیح داده شد، تنها شامل طراحی دو بخش میانی قالب بود. سایر بخش های قالب مانند کفشک ها، صفحه و میله پران و سنبه ها، پل ها، سوراخ های راه هوا و آب باید به دو بخش قبلی اضافه شوند.

بنابراین در بخش نهایی سوراخ کاری ها، قلاویزکاری ها، ساخت پل، صفحه پران، کفشک ها انجام می شود و به بخش اصلی قالب اسمبل می شود.

پایان کار

در این مرحله قالب کاملا اماده است. در صورتی که مشتریان مایل باشند عملیات تزریق و تولید انبوه قطعه نیز توسط قالبسازی تکنو صنعت انجام شود، قالب طراحی شده بر روی ماشین تزریق پلاستیک سوار شده و تولید انبوه قطعه آغاز می شود. در غیر این صورت، قالب به مشتری تحویل داده می شود.

نگهداری قالب

آنچه که کم هزینه و مقرون به صرفه است، تولید هزاران یا میلیون ها قطعه پلاستیکی طی زمان بسیار کم، توسط دستگاه تزریق پلاستیک است. اما ساخت قالب های تزریق پلاستیک روندی بسیار پیچیده، زمان بر و پرهزینه است. بنابراین لازم است به بهترین نحو ممکن از قالب مراقبت شود. هر قالب های تزریق پلاستیک باید در دما و فشار و میزان رطوبت کنترل شده و ایده آل نگهداری شود تا از آسیب دیدن آن جلوگیری شود. پس از تحویل قالب های تزریق پلاستیک از گروه تکنو صنعت با توجه به نوع قالب های تزریق پلاستیک، توصیه های لازم را در این مورد به شما می کنند. در مقالات بعدی نیز توضیح بیشتری در این باره خواهیم داد.

هزینه ساخت قالب

همانطور که در این مطلب نیز دیدید، هر قالب های تزریق پلاستیکدارای ویژگی های منحصر به فردی است. بنابراین قیمت ساخت قالب تزریق پلاستیک به موارد زیادی بستگی دارد. از جمله:

- تعداد کویت های قالب (تعداد قطعه تولید شده در هر شات تزریقی)

- ایجاد راهگاه گرم یا راهگاه سرد

- جنس فولاد قالب

- نیاز یا عدم نیاز به عملیات حرارتی

- نوع پران های قالب (برای خارج کردن قطعه از درون قالب)

- کیفیت سطح

- ظرافت قطعه پلاستیکی

- میزان دقت قطعه

- جنس مورد استفاده

- تیراژ قطعه

بعد از جلسه مشاوره با کارشناسان تکنو صنعت هزینه دقیق قالب پلاستیک مشخص می شود.

مدت زمان ساخت قالب تزریق

قالب های بسیار ساده را می توان گاهی ظرف دو هفته تکمیل کرد و از سوی دیگر ساخت قالب های حجیم و بسیار پیچیده (پیچیدگی خود قطعه و قالب به خاطر کویت های بسیار و راهگاه گرم و عملیات حرارتی و نیاز به اینسرتی و ..) بعضا چند ماه زمان می برد. زمان قطعی اعلام شده به شما بعد از بررسی دقیق میزان پیچیدگی و حجم قالب اعلام می شود. پروژ ه های در دست شرکت نیز در زمان بندی پروژه های جدید موثر است.