مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده خدمات رسانی به تمامی تولیدکنندگان محترم میباشد..

اگر به دنبال خدمات قالبگیری تزریقی هستید، به جای درستی آمدهاید. اینجا تکنو صنعت است که در آن گروهی از مهندسان خبره در زمینه قالبگیری و تولید قطعات پلاستیکی و آلومینیومی دور هم جمع شدهاند. ما شیفتهی طراحی و ساخت قطعات جدید هستیم و مشتاقیم که ایدههای افراد را به واقعیت تبدیل کنیم. اما ما فنآوریهایی که به تولید این قطعات کمک میکنند را نیز دوست داریم و اینجا در بلاگ تکنو صنعت بخشی از این دانش را با شما تقسیم میکنیم تا شما هم نیم نگاهی به دنیای ما داشته باشید … دنیای ساخت!

اگر شما هم در این مورد کنجکاو هستید، مقالات این سایت را از دست ندهید.

برای ساخت قطعهی پلاستیکی از روشهای مختلفی میتوان استفاده کرد که یکی از پیشرفتهترین و در عین حال پیچیدهترین آنها : تزریق پلاستیک است. این روش همچنین بیشترین و گستردهترین کاربرد را در صنعت تولید قطعات پلاستیکی دارد. یکی از مهمترین جنبههای مهندسی در ساخت قطعات پلاستیک در روش تزریق، طراحی قطعه و همچنین قالب ، به نحوی است که کاملاً با پروسهی تزریق انطباق داشته باشد و هم به لحاظ ظاهری و هم کیفی بهترین خروجی ممکن را ایجاد کند.

در این مقاله قصد داریم به برخی از مهمترین نکات مهندسی در زمینه شیوه طراحی اصولی و بهینه قطعات پلاستیکی (در روش تزریق پلاستیک) اشاره کنیم. با ما همراه باشید.

شما میتوانید برای مشاوره کاملاً رایگان در زمینه طراحی و ساخت قطعات پلاستیکی با مهندسین ما در تکنو صنعت تماس حاصل کنید.

.

.

تزریق پلاستیک چیست؟

در مقالات قبلی به تفصیل در مورد روش تزریق پلاستیک توضیحاتی دادیم. در اینجا تنها مقدمه کوتاهی بیان میکنیم:

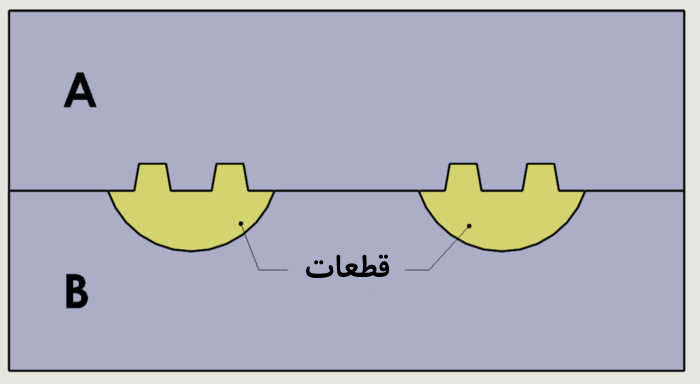

تزریق پلاستیک روشی است که در آن پلاستیک گرم شده که به صورت مایع و خمیری درآمده، وارد یک قالب میشود و شکل میگیرد، سپس سرد شده و سپس از قالب خارج میشود. قالب تزریق پلاستیک از دو بخش تشکیل شده (در شکل زیر: بخش A و B ) این دو بخش میتوانند از هم جدا شوند تا قطعهی شکل گرفته در درون قالب به بیرون هدایت شود.

.

قسمتهای A و B دو بخش اصلی قالب را تشکیل میدهند

#

#

#

در هنگام مهندسی و طراحی قطعهی پلاستیکی باید چه نکاتی را رعایت کنیم؟

#

زاویهی خروج

زاویهی پیش طراحی شده برای خروج یا به انگلیسی: Draft Angel در واقع یک زاویه بسیار ملایم است که در طول قطعه ایجاد میشود و هدف ایجاد این زاویه، بیرون آمدن راحت و بی دردسر قطعه از قالب است. در مهندسی اولیهی ساخت، زاویههای خروج یا درافت باید در دو طرف کناری و سمت خارجی قطعه در نظر گرفته شوند.

در ویدئوی زیر میتوانید بهتر با مفهوم زاویه درافت آشنا شوید:

هر چه قدر طول قطعه و در واقع عمق قالب بیشتر باشد، طبیعتاً زاویه خروج هم باید کمی بیشتر باشد تا خروج قطعه از قالب را تسهیل کند. در اصول طراحی یکی از سادهترین قوانین به کار رفته برای زاویه درافت، یک درجه زاویه به ازای هر اینچ عمق قالب است. اگر زاویه درافت در مهندسی قطعه، به اندازه کافی ایجاد نشود موجب ایجاد خراشها سطحی در دو طرف قطعه (بر اثر اصطحکاک زیاد با قالب) و ایجاد رد عمیقِ پینهای پران روی قطعه (توضیح در ادامه) میشود.

.

.

زوایای شعاعی

زوایای شعاعی یا به اصطلاح انگلیسی: radiused edges مربوط به شکل گوشهها در قطعه میشود که به جای آن که تیز و کاملاً باشد به شکل یک کمان است (به شکل زیر نگاه کنید). میزان گردیِ این کمان بسته به شعاع در نظر گرفته برای هر گوشه دارد. این نکتهی مهندسی در طراحی نیز به منظور خروج راحتتر قطعه از قالب به اضافهی جریان یافتن بهتر پلاستیک در قالب (توضیح بیشتر در ادامه) است. رعایت همین نکته کوچک در طراحی نه تنها از هدر رفت هزینهها تا حدود زیادی پیشگیری میکند بلکه از تشکیل خراش در سطح قطعه جلوگیری کرده و کیفیت قطعه نهایی را به طور چشمگیری افزایش میدهد.

مثالی از ایجاد زاویه شعاعی یا کمان در گوشهها

.

نحوه طراحی کمان یا زاویه شعاعی باید به نحوی باشد که ضخامت دیواره در تمامی نقاط یکسان باشد و کم و زیاد نشود. برای مثال در شکل زیر شعاع داخلی ۲٫۵، اما شعاع خارجی سه برابر یعنی ۷٫۵ در نظر گرفته شده تا ضخامت دیواره به طور یکنواخت حفظ شود.

شکل قرمز: عدم ایجاد زاویه شعاعی؛ شکل سبز: ایجاد زاویه شعاعی به نحو صحیح

.

.

زاویه های منفی

زوایای منفی یا زیر برش یا به اصطلاح انگلیسی: Undercuts یعنی زوایایی در شکل و طرح قطعه که میتوانند مانع از خروج قطعه از قالب شوند. در شکل زیر، تصور کنید که بخواهید قطعه آبی رنگ را(بدون حرکت دادن آن به سمت عقب یا جلو) به سمت بالا بکشید. اتفاقی که میافتد این است که به دلیل وجود زائده در سمت راست، به قسمت پایینی گیر میکند و بیرون نمیآید. برای درک بهتر زائدهها یا زیر برش ها، ویدئوی زیر را ببینید.

اما توجه داشته باشید که زوایای منفی مربوط به ماهیت و شکل قطعه هستند و نمیتوان آنها را به راحتی حذف کرد. طراحان در مهندسی قطعه و قالب تزریق باید تا جای ممکن از ایجاد زوایای منفی اجتناب کنند، اما گاهی زیربرش ها غیر قابل اجتناب هستند که در این صورت باید ناچارا در طراحی قالب تزریقی از کشوییها و اسلایدها استفاده کرد. در مقالات بعدی در مورد کشویی و اسلاید توضیحات جامع خواهیم داد.

یک زاویه منفی یا زیربُرش در قطعه – دو قسمت کردن بخش بالایی قالب برای امکان بیرون آوردن قطعهی دارای زاویه منفی (زیربُرش)

در نظر داشته باشید که یک طراح حرفهای، تا جای ممکن میتواند از ایجاد زیربرش ها در قطعه جلوگیری کند و آنها را به حداقل برساند. این کار نه تنها به کارایی بیشتر قالب کمک میکند بلکه برای مشتریان نیز اهمیت حیاتی دارد چرا که طراحی قالب با کشوییها و اسلایدهای متعدد، هزینه سنگینی را به مشتریان تحمیل میکند.

لازم است قبل از تائید کردن طرح قالب و تعداد کشوییها (و مبلغ قرارداد) مطمئن شوید که شرکت قالبسازی و تزریق پلاستیکی که انتخاب کردهاید، بهترین مهندسی ممکن را برای قالب شما کرده و تا جای ممکن از هزینههای اضافی جلوگیری کرده است.

برای مشاوره در زمینه مهندسی قطعه و قالب تزریق پلاستیک با مشاورین ما در تکنو صنعت در تماس باشد.

قطعهی یکپارچه و توپر یا قطعهی شیاردار و توخالی

هنگامی که پلاستیک خنک میشود (مانند هر ماده دیگری) کمی منقبض میشود. اگر قطعهی شما کاملاً یکپارچه و توپر باشد، هرچه قدر اندازه قطعه بزرگتر باشد، تأثیر این انقباض بر روی نتیجه بیشتر و محسوستر میشود و کیفیت محصول نهایی را تحت تأثیر قرار میدهد.

به تصویر زیر نگاه کنید. طراحی شیاردار و توخالی اثر این انقباض را به طور چشمگیری کاهش میدهد. همانطور که احتمالاً با اولین نگاه به تصویر پایین، به ذهن شما خطور کرده، ایجاد شیارهای توخالی و پرّهها به طرز قابل توجهی میزان مصرف پلاستیک و بازدهی را نیز بالا میبرد. در واقع میتوان با این روش تا پنجاهدرصد پلاستیک کمتری مصرف کرد. با توجه به این که با ساخت فقط یک قالب پلاستیک میتوان میلیونها قطعه پلاستیکی تولید کرد، تصور کنید با این روش چه حجمی از پلاستیک مصرفی و هزینهی اضافی برای مشتریان صرفهجویی میشود.

طراحی متخلخل و شیاردار برای شرکت قالبگیری و تزریق پلاستیک، هرچند مشکلتر است و پروسه ساخت قالب را طولانیتر میکند، برای مشتریان موجب صرفهجویی مداوم در هزینهها و همزمان، تولید محصول با کیفیت بیشتر میشود.

با اضافه کردن برخی هزینههای جزئی در هنگام طراحی قالب میتوان در آینده هزاران برابر در هزینههای تولید صرفهجویی کرد. این کار مستلزم مراجعه به شرکت قالبسازی متخصص و متعهد است.

مثالی از یک طراحی یکپارچه و ساده در برابر طراحی توخالی و شیاردار

جای فرورفتگی روی قطعه

حتماً تا به حال با نگاه به برخی قطعات پلاستیکی، ردی از یک جور فرورفتگی و عدم یکپارچگی سطح قطعه ، نظر شما را جلب کرده است.

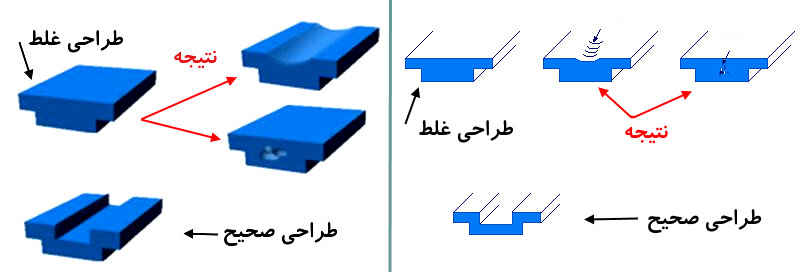

وجود این فرورفتگیها یا چروکیدگیها در سطح پلاستیک ناشی از مهندسی غیرتخصصی و ایرادات طراحی قطعه و قالب است. از جمله عوامل ایجاد فرورفتگی و عدم یکپارچگی سطح پلاستیک عبارتند از:

- ناسازگاری ضخامت دیواره در نقاط مختلف قطعه؛

- عدم ایجاد زاویه کمان صحیح گوشهها ؛

- ضخیم بودن شیارهای پشتیبانی (توضیح بیشتر در ادامه) ؛

- تیز بودن قطعه و عدم ایجاد کمان در گوشهها

- عدم ایجاد حفره یا شیار در نواحی حجیم قطعه

این تصویر برخی خطاهای طراحی را نشان میدهد که موجب عدم یکپارچگی در سطح قطعه میشود

نمونههایی از طراحی غلط و نمونه طراحی صحیح برای ایجاد سطح یکنواخت و بینقص پلاستیک

نبشی یا پشتبند نگهدارنده/ پشتیبان

قرمز: عدم ایجاد نبشی پشتیبان – سبز: ایجاد نبشیهای نگهدارنده به نحو صحیح

تیرکها یا شیارهای پشتیبان (به انگلیسی: Support ribs/gussets ) به منظور ایجاد نیروی کمککننده برای نگهداری قطعه در حالت مورد نظر است. در دو حالت، طراحیِ قطعه نیاز به نبشی یا تیرکهای نگهدارنده دارد: اول زمانی که قطعه دارای زاویه نود درجه است و دوم، زمانی که بخشی از قطعه طول زیادی دارد و با توجه به ضخامت دیواره، این بخش ممکن است ضعیف باشد و در فرآیند تزریق دفرمه شود. پشتبندها یا نبشیها در بهترین حالت باید در جهتی طراحی شوند که خلاف نیرویی باشند که ممکن است قطعه را دفرمه کند. مثلاً دقیقاً مخالف زاویه نود، یا به صورت طولی در قسمتهای بلندِ قطعه.

قرمز: طراحی غلط پشتبندهای نگهدارنده – سبز: طراحی صحیح پشتبندهای نگهدارنده

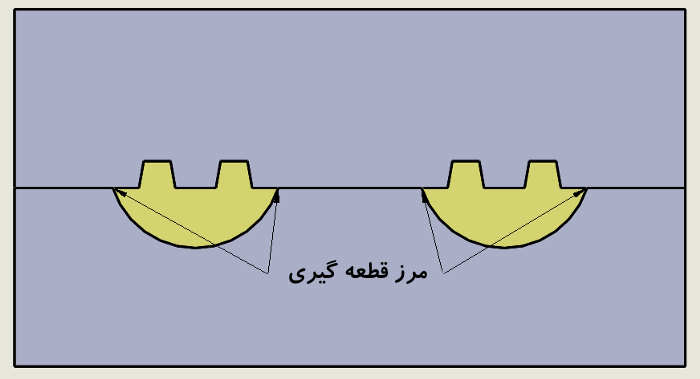

ردِ مرز قطعه گیری

مرز قطعه گیری، محلی است که دو طرف قالب روی هم قرار میگیرند. (برای درک بهتر این موضوع مقالهی : اجزای قالب تزریق پلاستیک را مطالعه کنید). این مرز، عموماً یک رد به صورت یک خط روی قطعه به جا میگذارد که به ناچار، محسوس و قابل دیدن است. اما یک طراح خوب میتواند به نحوی قالب تزریق پلاستیک را طراحی کنید که مرز قطعه گیری در محلی باشد که کمتر در معرض دید است و جلب توجه نمیکند.

مثالی از ردِ مرز قطعه گیری در دستهی یک پیچگوشتی

مرز قطعه گیری در قالب تزریق پلاستیک

محل قرارگیری پینهای پران

پینهای پران، میلههای باریکی هستند که وارد هسته قالب شده به قطعه ضربهای وارد میکنند تا آن را از درون قالب به بیرون پرتاب کنند. (برای درک بهتر این موضوع مقالهی : اجزای قالب تزریق پلاستیک را مطالعه کنید). این میلهها در هنگام وارد کردن ضربه به قطعه، ردّی از خود به جا میگذارند که این رد غیر قابل اجتناب است. بنابراین، محل قرارگیری پینهای پران نیز در طراحی قطعه نقش حیاتی دارد و حتماً باید به گونهای باشد که از دید پنهان باشد. به تصویر زیر نگاه کنید:

دو فلش زرد به ردِ پینهای پران اشاره میکند که به خوبی در محلی دور از دید پنهان شده

محل قرارگیری راهگاه و گیت و نحوه جریان یافتن پلاستیک در قالب

علاوه بر مرز قطعه گیری و پینهای پران، محل قرارگیری راهگاهها و گیتها که پلاستیک از طریق آنها در قالب جریان پیدا میکند، نیز مهم است. گیت، محلی است که پلاستیک مذاب از طریق آن وارد حفره اصلی قالب میشود. بعد از سرد شدن پلاستیک، این گیتها ردّی از خود به جا میگذارند بنابراین محل قرارگیری گیت نیز مانند موارد قبلی باید هوشمندانه انتخاب شود. از سوی دیگر انتخاب محل گیت فقط به ظاهر قطعه مربوط نمیشود، بلکه به طور همزمان باید به گونهای باشد که جریان پلاستیک در حفره قالب نیز به بهترین شکل ممکن انجام شود.

محل قرارگیری گیت

محل قرارگیری گیت

محل قرارگیری پینهای پران، راهگاه و گیت در قالب تزریق پلاستیک

انتخاب مواد و ضخامت دیوارهها

انتخاب مادهی مورد نظر برای تزریق پلاستیک با توجه به سه عامل انجام میشود: (۱) ترجیح مشتری، (۲) کاری که قرار است قطعه انجام دهد (۳) محیطی که قرار است قطعه در آن باشد. انتخاب مواد بسیار مهم است و در ظاهر قطعه، کارایی آن و بافت آن مستقیماً اثر دارد. برخی مواد سخت، برخی نرم، برخی شکننده و برخی منعطف هستند. از سوی دیگر، انتخاب مواد مورد نظر برای تزریق، به طور چشمگیری در طراحی قطعه مؤثر است. برای مثال با توجه نوع مواد انتخابی ممکن است ضخامت دیوارهها فرق کند و یا برخی نبشیهای پشتیبان حذف یا اضافه شوند. یک طراح حرفهای باید بتواند با توجه به نوع مواد تزریقی، بهترین طراحی را برای قطعه انجام دهد، در غیر این صورت پروژه تزریق به کلی با شکست مواجه میشود.

در جدول زیر ضخامت پیشنهادی برای دیوارههای قطعه، با توجه به مواد مورد نظر برای تزریق، را مشاهده میکنید:

نحوه اسمبل شدن قطعات در هم

محصولات و قطعات پلاستیک، اکثراً از دو یا چند قطعه تشکیل شدهاند که بعداً به هم متصل میشوند. اتصال قطعات اغلب به وسیله پیچ و یا اصطلاحاً، تعبیه نری و مادگی در طراحی قطعه است. در این موارد یک برجستگی به شکل استوانه باید برای جای پیچ ایجاد شود و یا برای فیکس شدن دو قطعه در هم یک برجستگی و یک فرورفتگی متناظر با آن طراحی شود. طراحی این استوانهها و برجستگیهای مخصوص پیچ شدن یا فیکس شدن، بسیار حساس و حیاتی است چرا که دقیقاً همین نقاط قرار است تحت فشار بالا قرار بگیرند و وظیفهی اتصال قطعات به هم را به عهده دارند.

شعاع داخلی، شعاع خارجی، زاویههای خروج، ضخامت دیواره در نواحی مختلف برای استحکام لازم، ارتفاع بهینه، قطر پایه و قطر انتهایی استوانه، فاصلهگذاری بین استوانهها و محل کلی قرارگیری استوانه در قطعه … اینها تنها بخشی از مهمترین پارامترها در طراحی استوانهها و برجستگیهای مخصوص پیچ کردن و اسمبل قطعات هستند.

در صورت عدم طراحی مناسب در این مرحله، حتی اگر تکتک قطعات به درستی طراحی شده باشند، هنگام اسمبل کردن مشکل ایجاد شده و کل پروسه با شکست مواجه میشود.

شکل بالا: اسمبل با نری و مادگی (برجستگی و فرورفتگی) – شکل پایین: اسمبل توسط پیچ

نتیجه :

نکات گفته شده در بالا از جمله مهمترین نکات در طراحی قطعه و قالب تزریق پلاستیک هستند. همچنان بسیاری نکات ریز و حساس هستند که در هنگام طراحی باید مدنظر قرار گیرند.

کوچکترین تغییر در این مرحله میتواند منجر به تحمیل میلیونها تومان هزینه اضافی در تولید یا برعکس صرفهجویی آن؛ کیفیت بالای محصول نهایی یا عدم کیفیت قابل قبول و حتی پیروزی یا شکست کل پروسه تولید شود. پس همیشه در انتخاب رشکت قالبسازی و تزریق پلاستیک بیشترین دقت را به خرج دهید.

منابع متن، تصاویر و ویدئوهای این مقاله: Source1, Source2, Source3, Source4, Source5

دیدگاهتان را بنویسید