مجکوعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولیدکنندگان عزیز میباشد..

قالب تزریق پلاستیک درب بطری

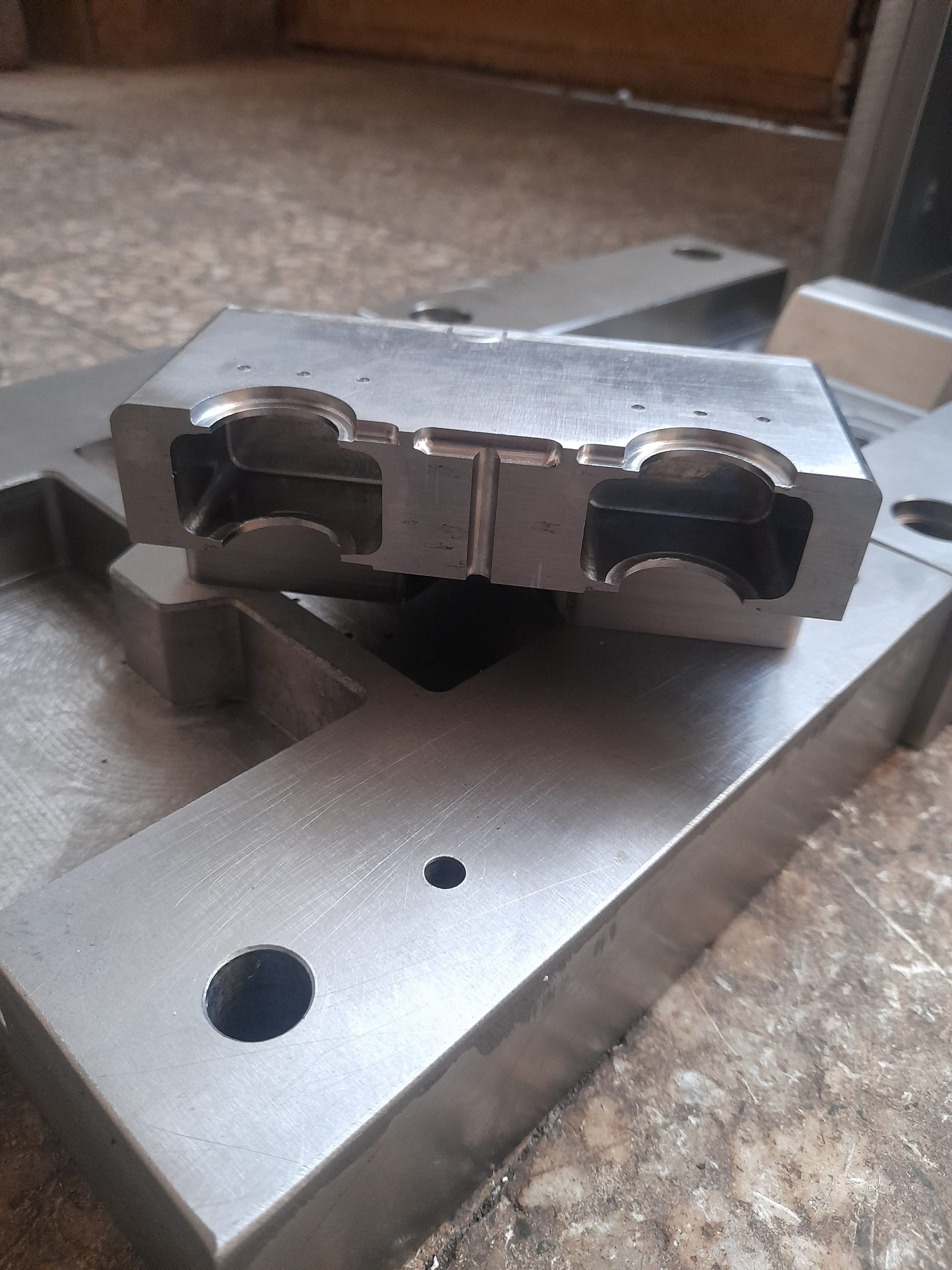

ساخت قالب تزریق پلاستیک درب بطری همانند ساخت قالبهای تزریق پلاستیک میباشد درب کپ دارای یک ماتریس و سمبه های دارای رزوه و صفحه پران برای خارج کردن درب بطری میباشد.

در این قالب به دلیل اینکه زروه ها زاویه دار است صفحه پران به راحتی قطعه را به بیرون پران میکند..

راه گاه این مدل قالب بهتر است گرم باشد ولی با راه گاه سرد سوزنی از پشت نیز قابلیت ساخت دارد..

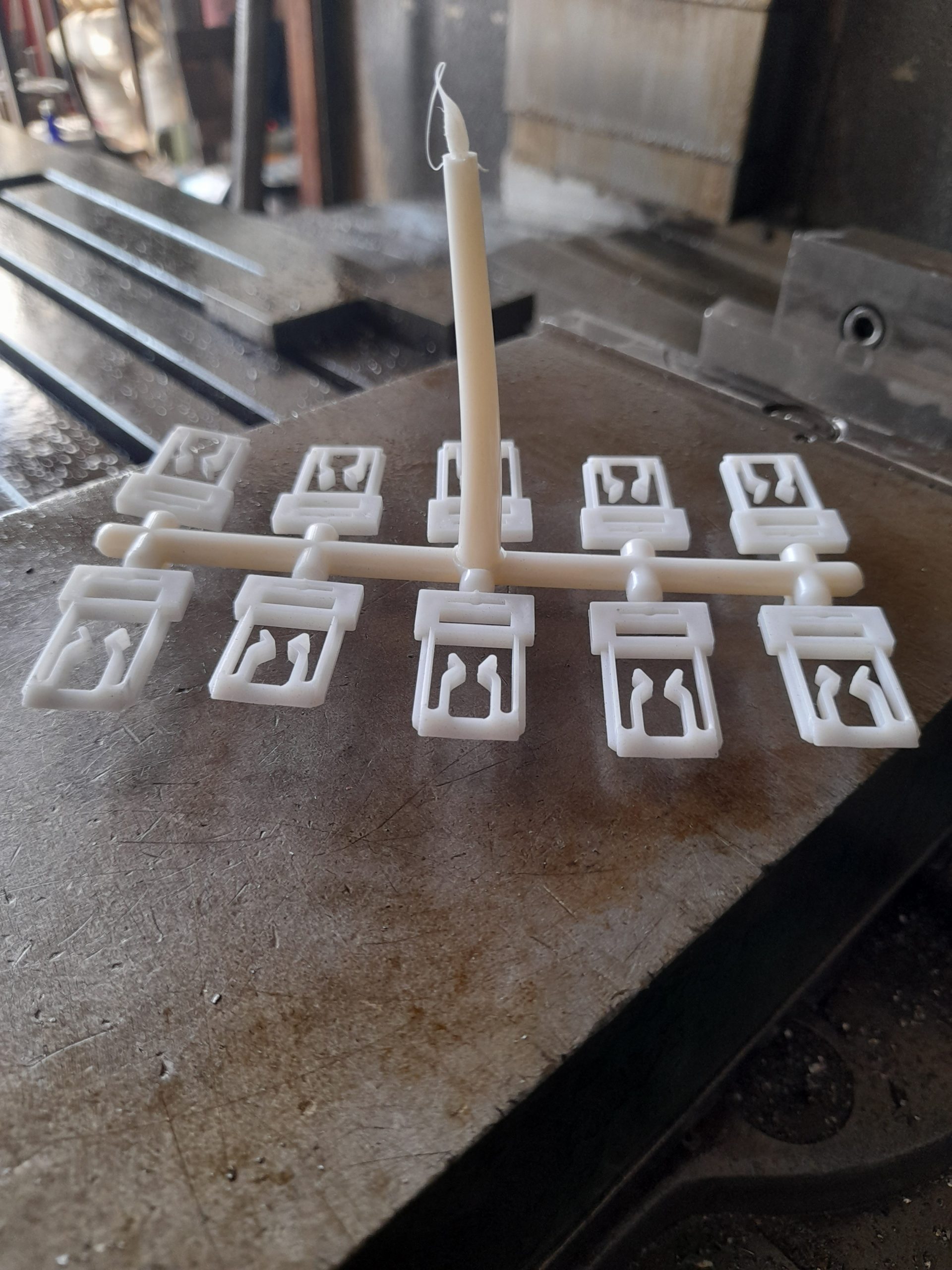

بنابراین این مدل قالب سه صفحه ای است..

قالب تزریق پلاستیک درب بطری

قالب گیری تزریقی یک فرآیند تولید پلاستیک بسیار کارآمد و پرکاربرد برای تولید قطعات در مقادیر زیاد است. توسعه قالب یک جنبه حیاتی از این فرآیند است که برای شکلدهی دقیق و شکلدهی پلاستیک مذاب با دقت بالا ضروری است. ایجاد قالب ها به عنوان یکی از اولین گام ها نیازمند دقت و دقت بالایی برای تضمین کیفیت و قوام محصول نهایی است.

روش های مختلفی برای طبقه بندی قالب ها در قالب گیری تزریقی وجود دارد، از جمله بر اساس نوع صفحه، نوع رانر، طراحی حفره و کلاس. در میان این طبقه بندی ها، طراحی حفره قالب – قالب های تک حفره ای، چند حفره ای و خانواده – نقش اساسی در تعیین کارایی و کیفیت تولید دارد. قالبهای تک حفرهای سادهتر هستند و قطعات باکیفیت را ارائه میکنند که برای تولید کم حجم و طراحیهای پیچیده ایدهآل هستند. قالبهای چند حفرهای سرعت تولید را افزایش میدهند و هزینه هر قطعه را برای حجمهای بزرگ کاهش میدهند، اما برای جلوگیری از نقص به تعادل دقیق نیاز دارند. قالب های خانوادگی امکان تولید همزمان قطعات مختلف، بهینه سازی ساخت محصولات چند بخشی را فراهم می کند، اما پیچیدگی طراحی و پتانسیل ایجاد نقص را افزایش می دهد.

نوع راهگاه

نوع رانر بر انعطافپذیری طراحی قالب، ضایعات مواد و میزان پسفرآوری مورد نیاز تأثیر میگذارد.

- قالب های سرد: از کانال های گرم نشده برای هدایت پلاستیک مذاب به داخل حفره های قالب استفاده کنید. آنها هزینه کمتری دارند اما برای حذف رانرها از محصول نهایی به پس پردازش بیشتری نیاز دارند.

- قالب هات رانر: کانال های گرم شده را داخل آن قرار دهید و پلاستیک را تا زمانی که به حفره ها برسد مذاب نگه دارید. آنها ضایعات و نیازهای پس از پردازش را کاهش می دهند اما پیچیده تر و گران تر هستند.

طراحی حفره قالب

طراحی حفره قالب نقش مهمی در راندمان تولید و کیفیت قطعه ایفا می کند و به طور مستقیم بر سرعت، هزینه و ثبات فرآیند تولید تأثیر می گذارد.

- قالب های تک حفره ای: قالب های تک حفره ای در هر سیکل تزریق یک قطعه پلاستیکی تولید می کنند. این به مدل های تک حفره ای کندترین زمان تولید را از سه نوع قالب مورد بحث ما می دهد. با این حال، به دلیل اندازه و سادگی نسبی آنها، تولید آنها کاملا مقرون به صرفه است، و آنها را به گزینه خوبی برای حجم های تولید کوچک تبدیل می کند که در آن سرعت تولید بزرگترین عامل نیست.

- قالب های چند حفره ای: همان طور که از نامش پیداست، قالب های چند حفره ای حاوی حفره های متعدد هستند. این قالب ها چندین نسخه از یک محصول پلاستیکی را در هر چرخه تولید تولید می کنند. آنها برای اهداف تولید انبوه، با سرعت تولید بالا و قیمت پایین هر قطعه در حجم های تولید بالا، ایده آل هستند. طراحی و تولید قالبهای تزریق چند حفرهای پیچیده و پرهزینه است، با این حال میتوان هنگام کار با حجمهای تولید زیاد، این امر را جبران کرد.

- قالب های خانوادگی: قالب های خانوادگی، قالب های تزریقی هستند که چندین قسمت مختلف را در هر چرخه تولید تولید می کنند. آنها برای تولید سریع محصولات چند بخشی مفید هستند، اما طراحی آنها بسیار پیچیده است و بیشتر مستعد نقص در قالب هستند.

مقایسه قالب های تک حفره ای، چند حفره ای و خانوادگی

| اموال | قالب تک حفره ای | قالب چند حفره | قالب خانواده |

|---|---|---|---|

| برنامه های کاربردی | • محصولات پلاستیکی با کیفیت بالا (به عنوان مثال ظروف که زیبایی شناسی آنها اهمیت دارد).

• هندسه ها یا طرح های پیچیده با کنترل دقیق بر جریان مواد و فشار تزریق. • نمونه های اولیه با تغییرات طراحی و تکرار قالب جدید. • تولید کم حجم که در آن هزینه عامل مهم تری نسبت به سرعت تولید است. |

• حجم تولید زیاد (بیش از ۴۰۰۰۰ محصول در ماه).

• برنامه هایی که قیمت هر قطعه مهم ترین عامل برای آنهاست. • محصولات با تقاضای بالا که نیاز به زمان کوتاه برای حجم بالا دارند (مثلاً درب بطری یا بسته بندی). |

• محصولات چند بخشی، که تمام قطعات آن را می توان در یک چرخه تولید تولید کرد.

• نمونه سازی با چندین تنوع قطعات که به طور همزمان تولید می شوند. • حجم تولید متوسط تا زیاد با جنس و رنگ همان قطعه. |

| هزینه | کم هزینه، با ساده ترین طراحی و ابزار مورد نیاز. | بالا، به طراحی و ابزار پیچیده تری نیاز دارد. | بالاترین، به دلیل پیچیده ترین طراحی. |

| پیچیدگی | کم است، زیرا به تعادل فشار بین حفره های متعدد نیاز ندارد. | بالا، با سیستم های پیچیده دونده، خنک کننده و دروازه مورد نیاز است. | بالاترین، با چندین حفره مختلف که نیاز به طراحی دقیق برای متعادل کردن فشار تزریق و یکنواختی دارد. |

| زمان سرب | کمترین، به دلیل فرآیند طراحی ساده تر. | بالا، نیاز به طراحی دقیق. | بالاترین، با طراحی طولانی و فرآیند شبیه سازی. |

| سرعت تولید | کندترین، محدود به یک قسمت در هر چرخه تزریق. | سریعترین، چندین نسخه از یک قطعه را می توان همزمان ساخت. | سریع و چندین قسمت مختلف را می توان در یک چرخه تزریق ایجاد کرد. |

| کیفیت سطح | بالاترین، با حداقل پس پردازش مورد نیاز. | بالا، با مقداری پس پردازش مورد نیاز و خطر نقص. | متوسط، با بالاترین خطر تزریق نامتعادل و نقص. |

| مزایا | • کمترین خطر نقص قالب گیری.

• ساده ترین و سریع ترین نوع قالب برای طراحی و ساخت. |

• سریعترین سرعت تولید از سه نوع حفره قالب. | • یک قالب می تواند چندین قسمت مختلف تولید کند.

• سرعت تولید بالا، به خصوص برای محصولات چند قسمتی. |

| معایب | • کمترین راندمان تولید (در هر زمان فقط یک قطعه قابل تولید است).

• بالاترین هزینه برای هر قطعه در حجم تولید زیاد. |

• طراحی و ساخت بسیار پیچیده است.

• نسبت به قالب های تک حفره ای به نگهداری بیشتری نیاز دارد. • نسبت به قالب های تک حفره ای بیشتر مستعد تزریق نامتعادل و عیوب قالب گیری هستند. |

• طراحی و ساخت بسیار پیچیده است.

• زمان طولانی برای طرح های قالب جدید، به دلیل پیچیدگی طراحی. • پس پردازش بیشتر از قالب های تک یا چند حفره ای مورد نیاز است. |

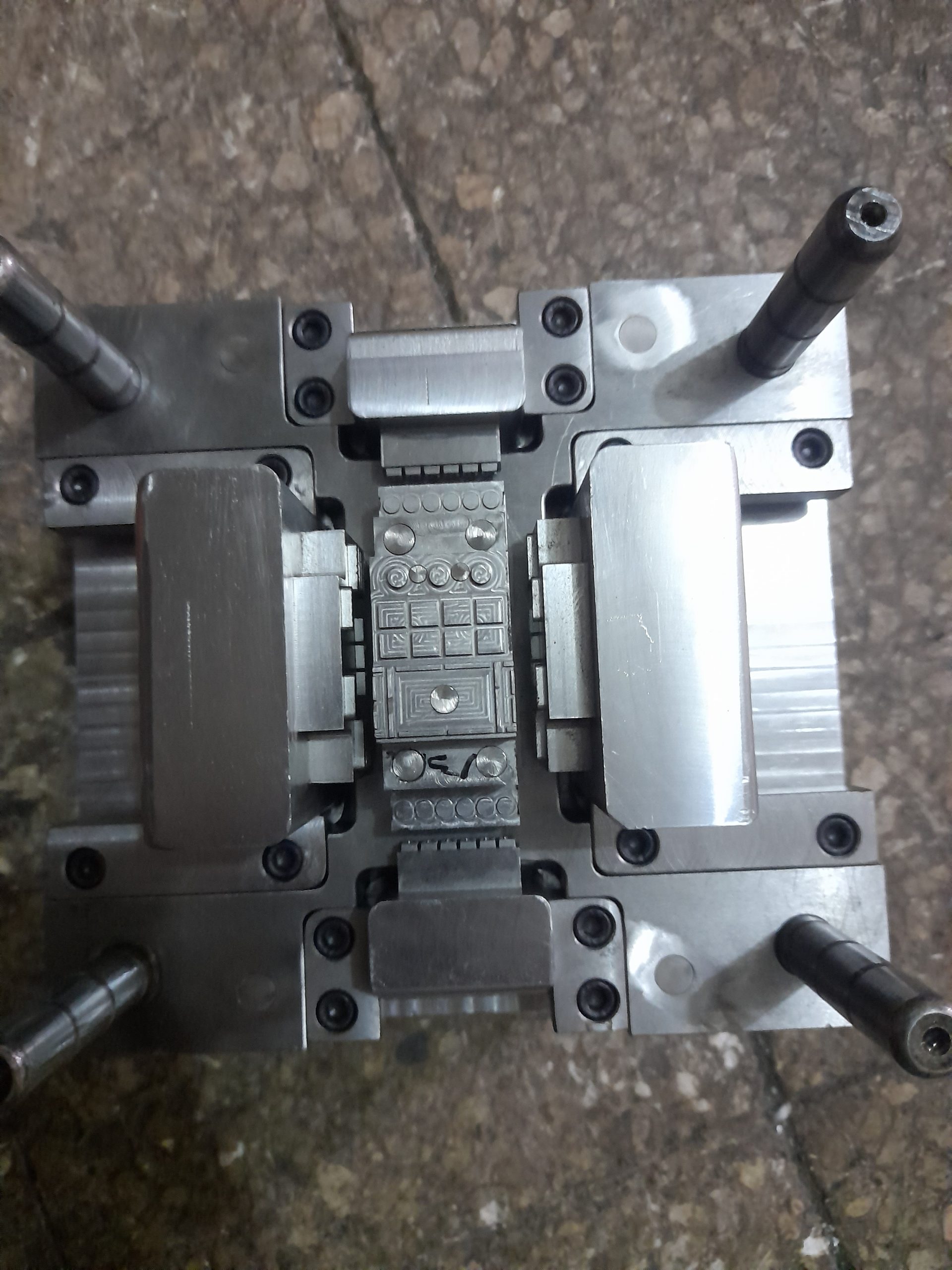

اجزای قالب های قالب گیری تزریقی چیست؟

قالب تزریقی خود از چندین جزء تشکیل شده است که هر کدام عملکرد خاص خود را در قالب دارند.

اجزاء عبارتند از:

- پایه قالب: پایه قالب یا قاب قالب زیرساخت اساسی برای مونتاژ قالب است که استحکام و استحکام را در برابر فشار داخلی تجربه شده در طی قالب گیری تزریقی فراهم می کند.

- حفره: حفره یا حفره، هندسه خارجی قطعه را شکل می دهد. حفره و هسته دو نیمه از حفره قالب نهایی را تشکیل می دهند که پلاستیک مذاب در آن تزریق می شود.

- هسته: هسته هندسه داخلی قطعه را شکل می دهد و با حفره جفت می شود تا حفره قالب را تشکیل دهد. قالب های چند حفره ای و خانواده دارای چندین جفت حفره و هسته برای قطعات متعددی هستند که تولید می کنند.

- درج ها: اینسرت ها اجزای جداگانه ای هستند که ممکن است برای ایجاد ویژگی های هندسی خاص در قالب وارد شوند. آنها از حفره و هسته جدا هستند اما به شکل گیری هندسه داخلی و خارجی نیز کمک می کنند.

- سیستم رانر: سیستم دونده پلاستیک مذاب را در سراسر حفره قالب توزیع می کند تا از توزیع یکنواخت مواد اطمینان حاصل کند. آنها شبکهای از کانالها هستند که در نهایت به دروازههایی ختم میشوند که دهانههای داخل حفرههای قالب هستند. طراحی خوب سیستم دونده برای اطمینان از توزیع یکنواخت مواد و به حداقل رساندن عیوب حیاتی است.

- بوش نازل و اسپرو: نازل نحوه جریان پلاستیک مذاب به داخل قالب را از سیستم تغذیه دستگاه قالب گیری تزریقی کنترل می کند. بوش اسپرو جزئی از قالب است که نازل را برای اطمینان از مرکز و تراز بودن آن قرار می دهد.

- پین های اجکتوری: برای کمک به بیرون راندن قطعه از قالب پس از جامد شدن و باز شدن قالب تزریق استفاده می شود. این قطعه به طور بالقوه می تواند به حفره قالب بچسبد و از پین های اجکتور برای ایجاد خودکار نیرویی استفاده می شود که قطعه را از قالب خارج می کند.

- سیستم خنک کننده: سیستم خنک کننده به حفظ دمای قالب کمک می کند تا از آسیب جلوگیری شود و کیفیت قطعه تمام شده حفظ شود.

- سیستم تهویه: سیستم تهویه راهی برای خروج هوا و گازها از قالب در طول فرآیند تزریق فراهم می کند. این سیستم از کانالها، پینها و شیارهای مختلفی تشکیل شده است که اجازه خروج هوا را میدهند، اما به اندازهای کوچک هستند که پلاستیک را درون خود نگه دارند.

- راهنماها: راهنماهای قالب مجموعه ای از بوش ها، آستین ها و پین های راهنما در دو نیمه قالب هستند که به تراز و مونتاژ کمک می کنند.

نحوه تولید درب بطری پلاستیکی

برای تولید درب بطریهای پلاستیکی از دو شیوه قالبگیری تحت فشار و دستگاه تزریق استفاده میشود. بسیاری از شرکتهای امروزی با توجه به مزیتهای استفاده از شیوه قالبگیری تحت فشار ترجیح میدهند تا از این روش برای تولید درب بطری پت استفاده کنند. این شیوه میتواند با کاهش ۵۰ درصدی هزینه نهایی تولید، محصولات با کیفیت را تولید نماید.

در روش قالبگیری برای تولید درب بطری پلاستیکی، مواد خام با کیفیت درون ترموست در قالبهای از پیش گرم شده قرار داده میشود. این کار باعث خواهد شد تا زمانی که قالب با فشار به مواد درون درب وارد شود، مواد خام اولیه شکل و شمایل مورد انتظار با بگیرد. طبق آمارهای منتشر شده، استفاده از تکنولوژی قالبگیری تحت فشار باعث خواهد شد تا هزینه نهایی تولید به شکل قابل توجهی کاهش پیدا نماید. همچنین این شیوه برای افزایش کیفیت محصولات تولیدی مؤثر است.

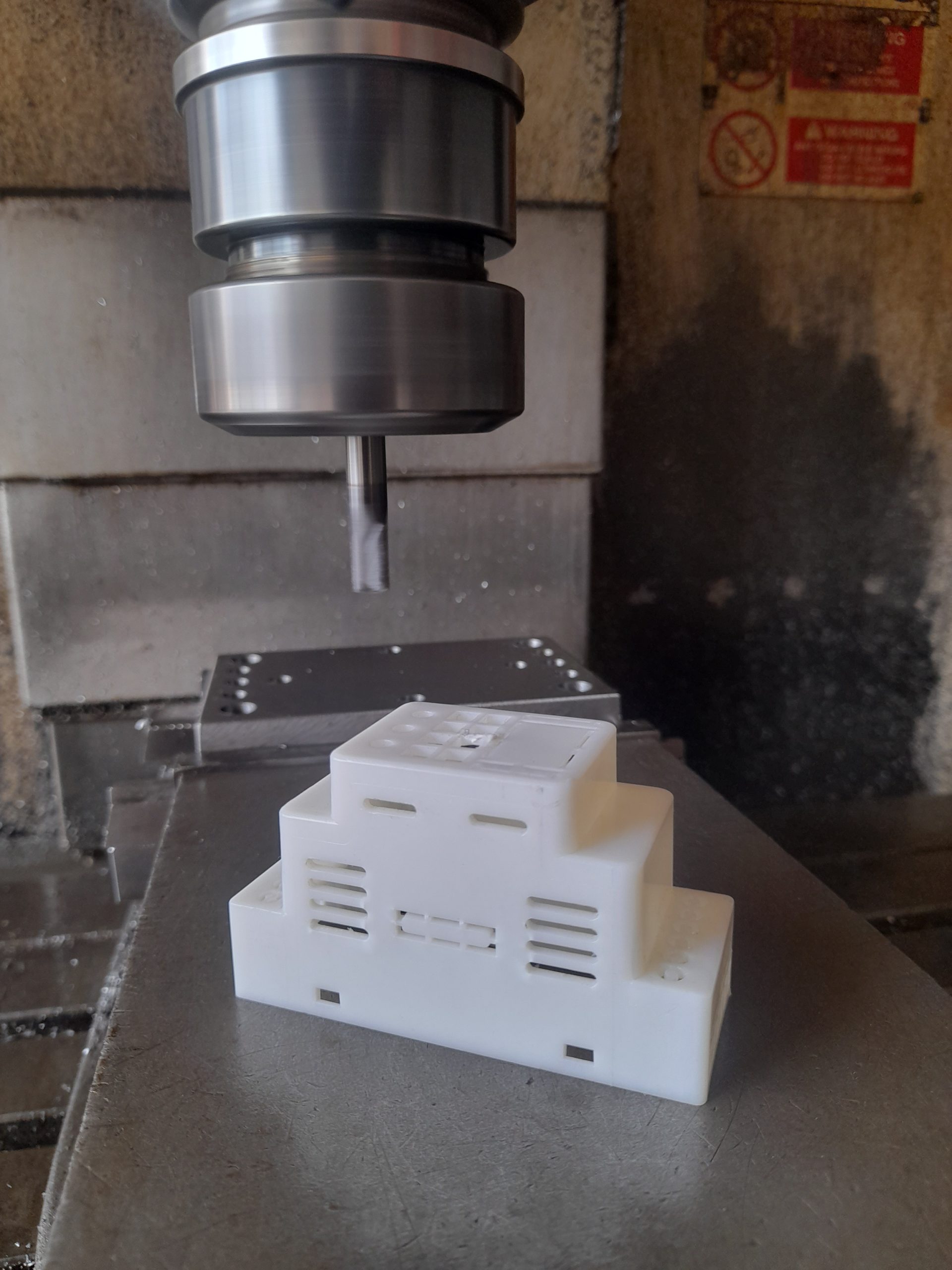

انتخاب دستگاه تزریق پلاستیک

یکی از موارد با اهمیت در هنگام تولید درب بطری پلاستیکی به شیوه دستگاه تزریق، در نظر گرفتن پارامترهای قابل قبول برای انتخاب دستگاه است. در واقع دستگاه تولید دربهای پلاستیکی موجود در بازار بر اساس قالب و تعداد حفرههای آن انتخاب میشوند که از جمله مهمترین آن میتوان به قالب ۲۴ کویته، قالب ۳۲ کویته و قالب ۴۸ کویته اشاره کرد.

هر کدام از ظرفیتهای بیان شده برای تولید درب بطری پلاستیکی، دارای تواناییهای مختلف است. به عنوان نمونه قالب ۲۴ کویته توانایی ۲۰۰ تن درب بطری را دارد که این میزان در قالب ۳۲ کویته به ۳۰۰ تن و در قالب ۴۸ کویته به بالای ۵۰۰ تن میرسد. وجود تنوع در دربهای بطری پلاستیکی باعث شده است تا صنایع امروزی بتوانند متناسب با نیاز خود خرید استانداردی داشته باشند.

مزایای استفاده از شیوه قالبگیری تحت فشار چیست

استفاده از شیوه قالبگیری تحت فشار که در حال حاضر به عنوان یک تکنولوژی شناخته شده در سراسر جهان برای تولید درب بطری پت مورد استفاده قرار میگیرد، میتواند مزایای زیادی برای تولید کننده و مصرف کننده نهایی داشته باشد که از جمله مهمترین آن میتوان به موارد زیر اشاره کرد:

کنترل کیفیت محصول تولیدی

یکی از موضوعات مهم در هنگام تولید درب بطری پلاستیکی، کنترل کیفیت محصول نهایی است. در شیوه قالبگیری تحت فشار به دلیل استفاده از سیستم پیشرفته، کنترل محصولات تولیدی بسیار آسان و به شکل اتوماتیک است. وجود یک چشم الکترونیکی باعث میشود تا وجود قطعات معیوب در سریعترین زمان ممکن و با کیفیت بالا شناسایی شود. در این بین بدون توقف تولید، محصول معیوب کنار گذاشته میشود.

ذخیره قابل توجه انرژی

در شیوه قالبگیری تحت فشار، فرآیند تولید بطری با دمای پایین انجام میشود که این امر به نوبهی خود باعث کاهش انرژی شده و هزینه نهایی را به شکل قابل توجهی کاهش میدهد. در بین شیوههای تولید درب بطری پت، این روش انرژی مصرف شده را تا ۵۰ درصد کاهش میدهد.

افزایش زیبایی محصول

عدم وجود ناکارآمدی در تولید درب بطری پلاستیکی با استفاده از شیوه قالبگیری تحت فشار باعث ایجاد ظاهر زیبا خواهد شد. استفاده از این شیوه که در جهان مرسوم است، میتواند هزینه نهایی تولید را کاهش داده و باعث ایجاد محصول نهایی با کیفیت و استاندارد شود.

خط تولید بطریهای پلیاتیلن از چه بخشهایی تشکیل میشود؟

امروزه خدمات و محصولات کارخانههای بزرگ پلاستیکسازی به جزئی غیرقابل تفکیک از زندگی ما تبدیل شدهاند. این یعنی اکثر مواد اولیه و مصارف روزمره؛ مسیر خود از خط تولید تا درب منزل را با استفاده از بطریهای پلاستیکی طی میکنند. این موضوع باعث میشود تا زندگی بدون پلاستیک و محصولات وابسته آن تقریباً غیرممکن یا حتیالمقدور سخت باشد. از همین رو بد نیست تا با اهمیت پلاستیک و بطریهای پرمصرفی چون پلیاتیلن آشنا شوید و بدانید پشت هر خط تولید آن چه میگذرد. در این بخش با ما همراه باشید تا شما را با این فرایند آشنا کنیم.

بطریهای پلاستیکی به صورت کلی به دو دسته تقسیم میشوند:

- بطریهای پت

- بطریهای پلیاتیلن

تولید بطریهای پت عموما در دو مرحله و توسط دستگاههای تزریق پلاستیک انجام میشود. این دستگاهها معمولاً دستگاههای پت زن و باد کن بودند و در ابتدا گزینه ایدهآلی نیز به نظر می رسیدند. اما با این حال ساخت، خرید و یا نگهداری از این دستگاهها فوقالعاده هزینهبر و مشکل است. از همین رو، دستگاههای تولید بطری پلیاتیلن مدت زیادی است که جای تکنولوژیهای گران و قدیمی را گرفتهاند و مراحل ساخت را هم به موازات، کوتاه کردهاند. همچنین، این دستگاهها نیازمند نیرو انسانی کمتری هستند.

درب بطری پلاستیکی و پت در سایزها و مدلهای مختلف به شرح زیر می باشد:

- درب فانوسی

- درب قارچی

- درب بطری شیرینگ

- درب بطری پریفرم

- درب بطری ساده

- درب بطری آب معدنی

- درب بطری چتری

- درب بطری آسان ریز

- درب بطری فیلیپ تاپ خروسی

- درب بطری فیلیپ تاپ اردکی