مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولید کنندگان عزیز میباشد..

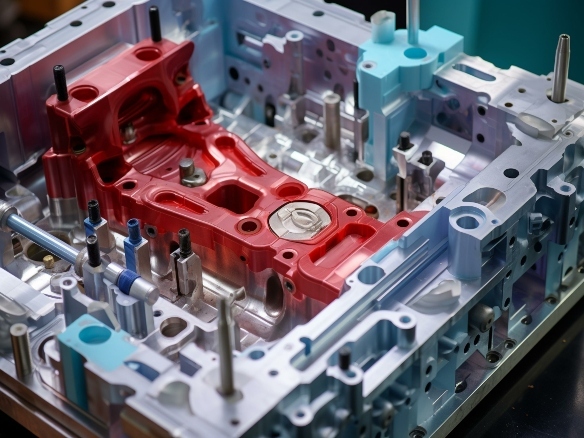

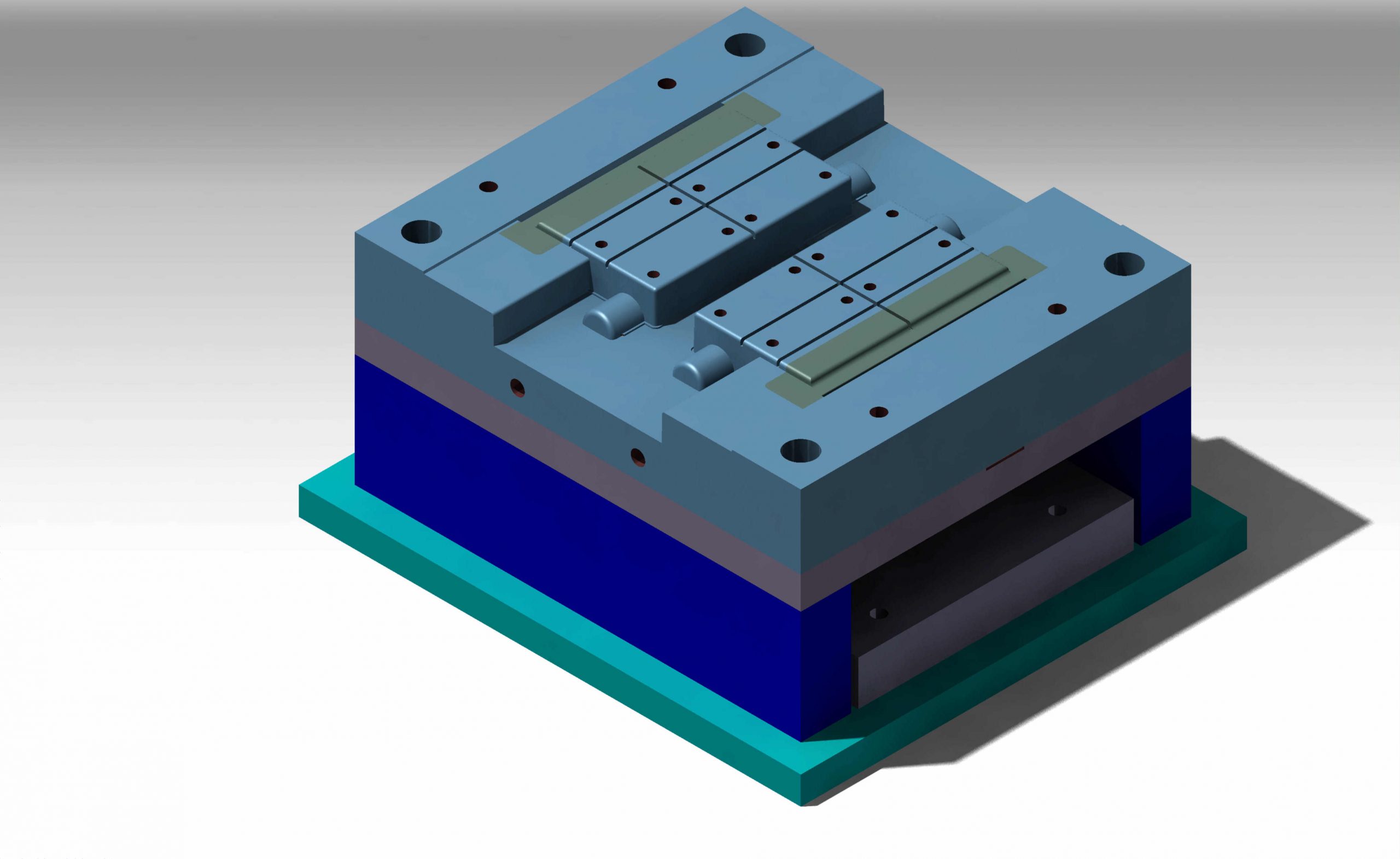

ساخت قالب تزریق پلاستیک با کیفیت و رعایت نکات مهندسی

مقدمه و اهمیت قالب تزریق پلاستیک

قالب تزریق پلاستیک، قلب تپنده صنعت تولید قطعات پلیمری است. این ابزار دقیق مهندسی،

پلی میان مواد اولیه پلیمری و محصول نهایی مورد نیاز بازار است. دقت، کیفیت سطح،

تلرانسهای ابعادی، و همچنین تناژ ماشین تزریق مورد نیاز، همگی به طور مستقیم تحت تأثیر

طراحی و ساخت دقیق این ابزار حیاتی قرار دارند. در عصر تولید انبوه، اهمیت ساخت قالبی با

دوام باالا و بهینه از نظر زمان تولید نقشی کلیدی در مزیت رقابتی تولیدکنندگان

ایفا میکند.

اهمیت اقتصادی و فنی:

دقت ابعادی و تکرارپذیری: قالبهای تزریق با کیفیت تضمین میکنند که هزاران قطعه

تولیدی دارای تلرانسهای میلیمتری بسیار نزدیک به هم باشند، که این امر برای صنایع حساس مانند پزشکی و هوافضا ضروری است.

بهینه سازی زمان سیکل طراحی صحیح کانالهای خنک کاری و انتخاب سیستم راهگاه مناسب میتواند زمان انجماد قطعه را به حداقل برساند و به در نتیجه،سرعت تولید را افزایش دهد.

طول عمر قالب انتخاب صحیح جنس فوالد و عملیات حرارتی مناسب، طول عمر قالب تزریق پلاستیک را از چند هزار شات تا بیش از یک میلیون شات افزایش میدهد، که تأثیرمستقیمی بر هزینه واحد تولید دارد.

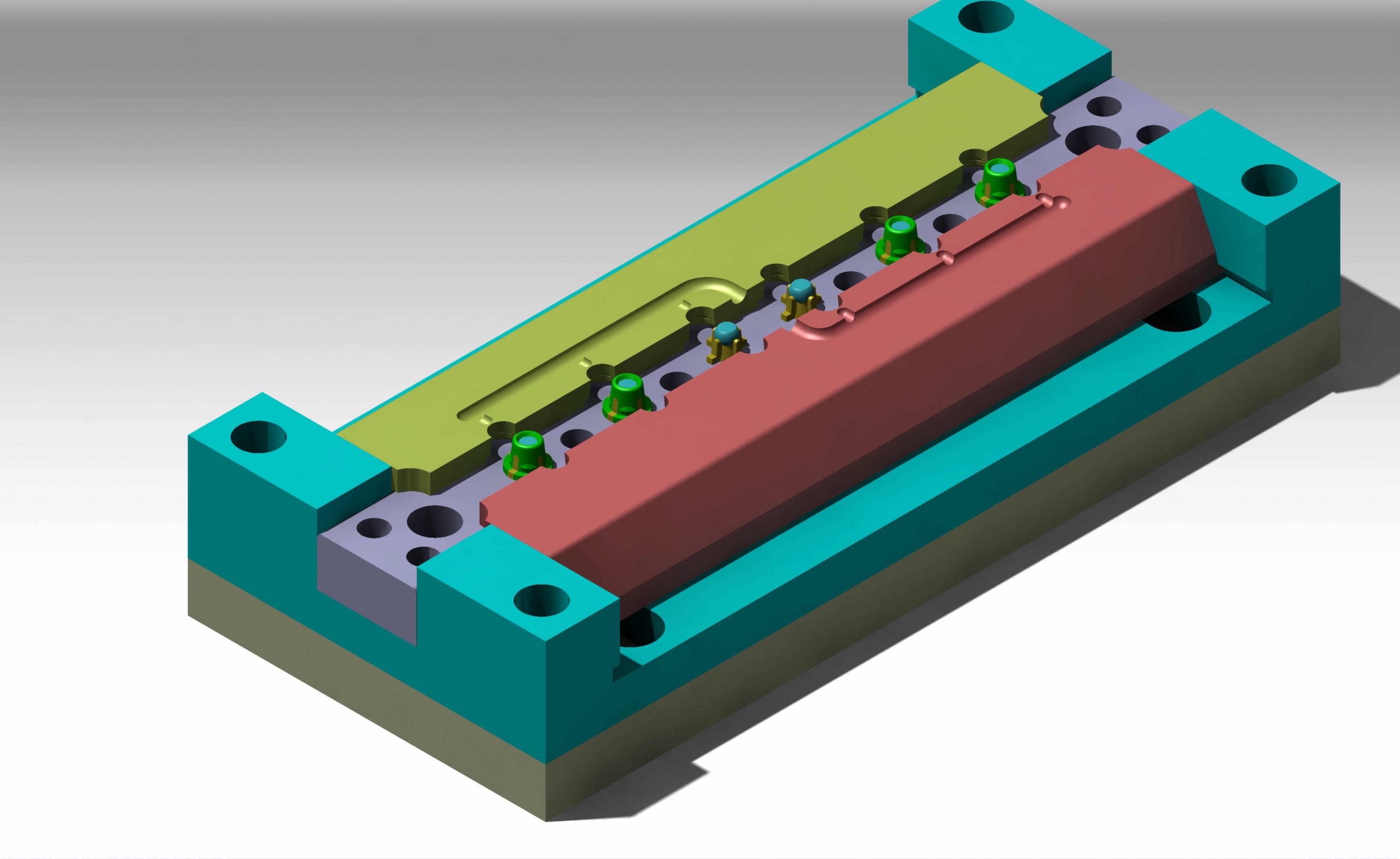

فرآیند طراحی قالب )از ایده تا مدل سه بعدی

فرآیند طراحی قالب تزریق پلاستیک، مرحلهای حیاتی است که موفقیت یا شکست پروژه را تعیین میکند. این فرآیند با تحلیل دقیق هندسه قطعه نهایی و ویژگیهای مکانیکی و زیبایی شناختی مورد انتظارآغاز میشود.

ابزارهای نرمافزاری: استفاده از نرم افزارهای پیشرفته CAE/CAD نظیر CATIA، SolidWorks،NX Siemens و به طور خاص، ابزارهای شبیه سازی جریان مذاب مانند Moldflow یا

Moldex3D ضروری است.

تحلیل جریان مذاب )Analysis Flow Mold :)این تحلیل یکی از پیشرفته ترین مراحل طراحی است و هدف آن پیشبینی دقیق رفتار پلیمر مذاب در حفره قالب است. پارامترهای کلیدی موردبررسی عبارتند از:

پرشدگی ناقص )Shots Short :)بررسی کافی بودن فشار و دما برای پر کردن کامل حفره.

خطوط اتصال )Lines Weld :)مکانهایی که دو جریان مذاب به هم میرسند. این نقاط اغلب ضعف ساختاری ایجاد میکنند و باید از نواحی بحرانی دور نگه داشته شوند.

حبس هوا )Traps Air :)پیشبینی مناطقی که هوا به دام میافتد و منجر به نقص سطحی یا سوراخ میشود.

اعوجاج و تابخوردگی )Warping :)محاسبه تغییر شکل قطعه پس از خروج از قالب به دلیل انقباض غیریکنواخت.

طراحی سیستمهای جانبی:

نتایج این شبیه سازیها مستقیما راهگاهها )Gates( )محل ورود مذاب به ً بر جانمایی دقیق حفره(، موقعیت خنثی سازی )Venting( )کانالهایی برای خروج هوا(، و شبکه خنککاری)System Cooling )تأثیر میگذارد تا اطمینان حاصل شود که قطعه نهایی با کیفیت مطلوب وکمترین تنش داخلی تولید میشود.

مواد اولیه و جنس قالبها انتخاب فولاد آلومینیوم

انتخاب فولاد مناسب، مهمترین عامل در تعیین طول عمر قالب تزریق و کیفیت قطعات تولیدی است.

انتخاب فوالد باید بر اساس نوع پلیمری که قرار است تزریق شود، تیراژ تولید مورد انتظار ونیازهای سطحی قطعه باشد.

نوع فوالد کاربرد اصلی ویژگی کلیدی

ملاحضات تیراژP20قالبهای تزریق عمومی، تیراژمتوسط سختی اولیه مناسب،)HRC 32-28 حدود)ماشینکاری آسان متوسط )تا۵۰۰ هزارشات قالبهای تزریق داغ،پلاستیکهای تقویت شده،ریخته گری تحت فشار )Die)Castingمقاومت

بالا در برابرسایش و خستگی حرارتی تا ۱میلیون شات(Stainless Steel/P420, 1.2379()D2قطعات با نیاز به پرداخت سطحی ، مواد خورنده )مانند PVC)مقاومت عالی در برابرمتوسط تا خوردگی و سایشBeryllium

Copper )BeCu(رسانایی حرارتی فوقالعاده با فولادهای پیشرفته و پوششها: برای تولیدات با حجم بسیار بالا )Production Volume High)یا موادی که سایش دارند )مانند فایبرگالس یا پلیمرهای حاوی پرکننده های معدنی(،استفاده از فولادهای مقاوم در برابر سایش )مانند فولادهای ابزار سردکار مقاوم در برابر سایش(یا استفاده از پوششهای پیشرفته )مانند پوشش CVD/PVD )ضروری است که اصطکاک راکاهش داده و سختی سطح را به شدت افزایش میدهند.

نقش آلومینیوم: آلومینیوم )مانند آلیاژ ۷۰۷۵ )بیشتر برای قالبهای نمونه سازی سریع )Molds Prototype )یا قالبهای تزریق واکیوم )Molds Casting Vacuum )مورد استفاده

قرار میگیرد، زیرا زمان ماشینکاری بسیار کمتری دارد اما مقاومت حرارتی و سایشی آن برای تولیدات انبوه کافی نیست.

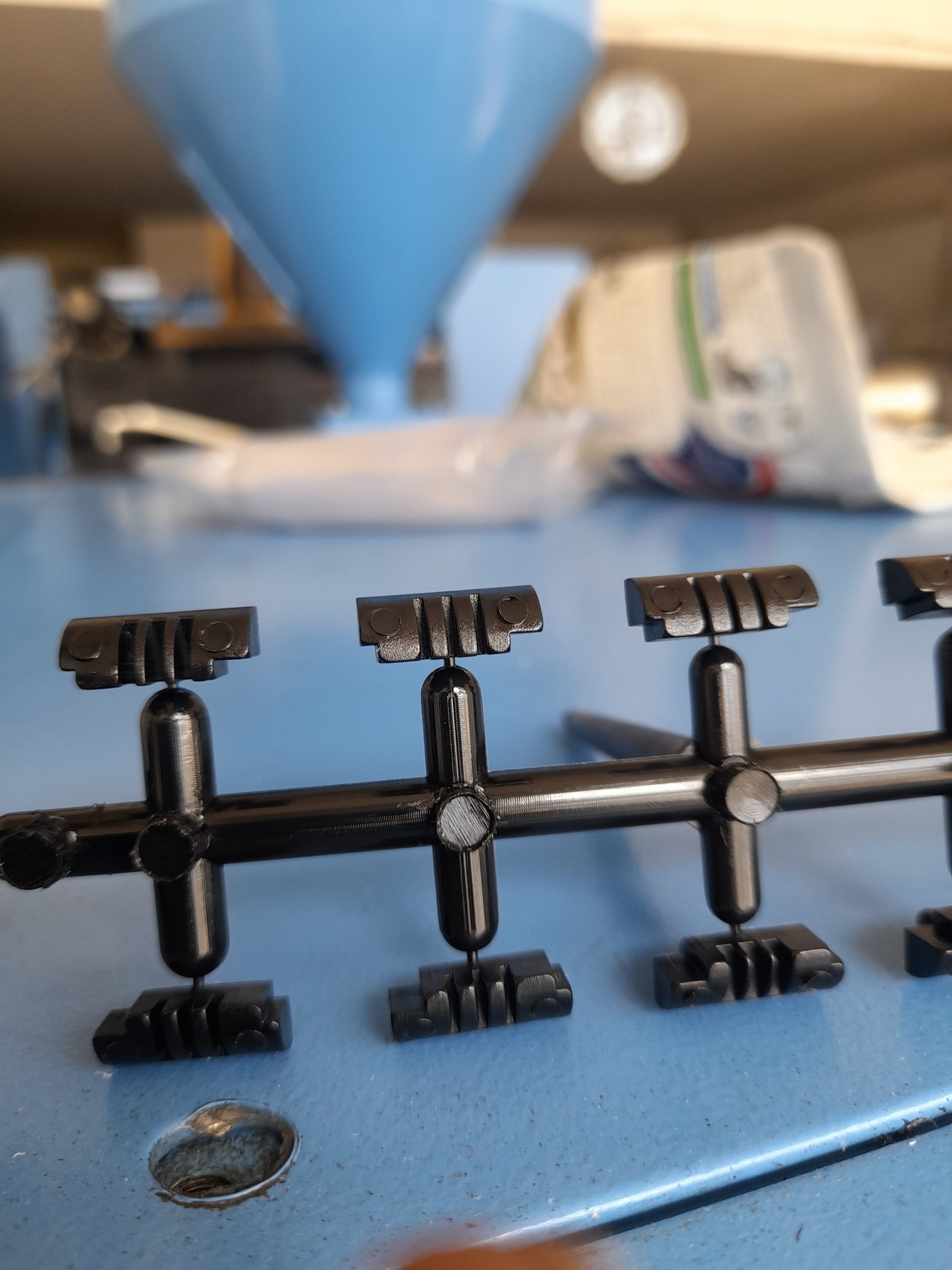

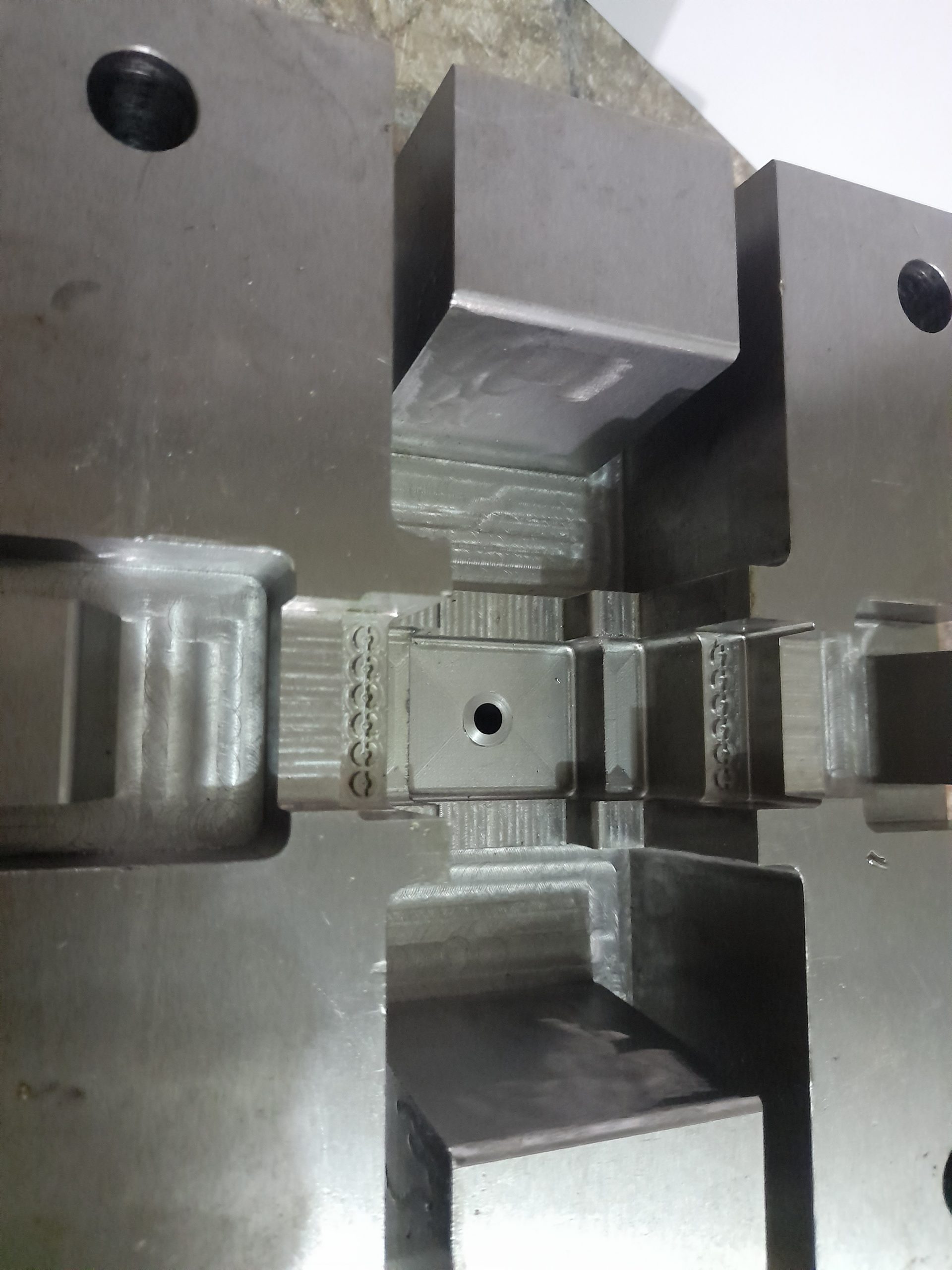

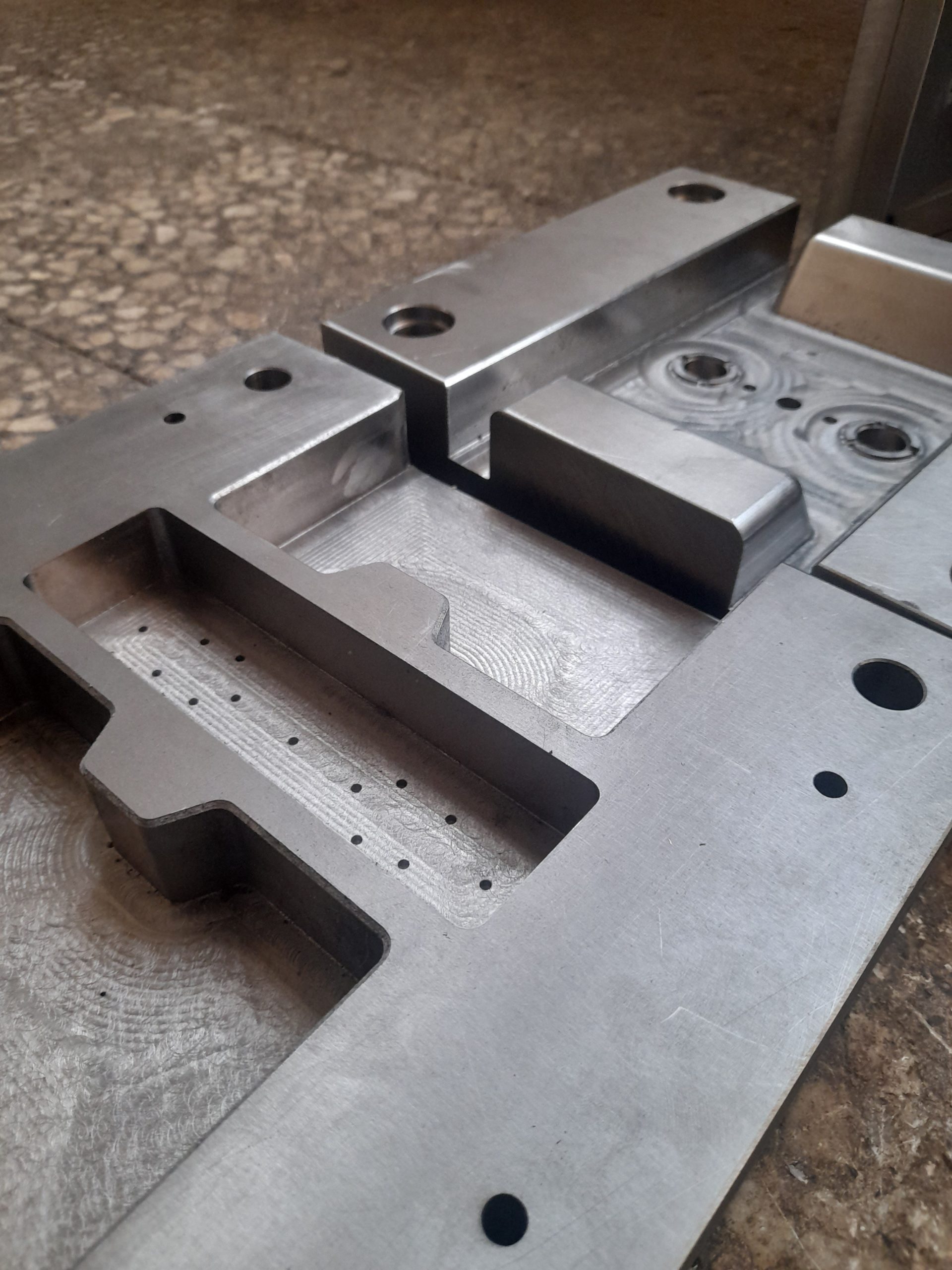

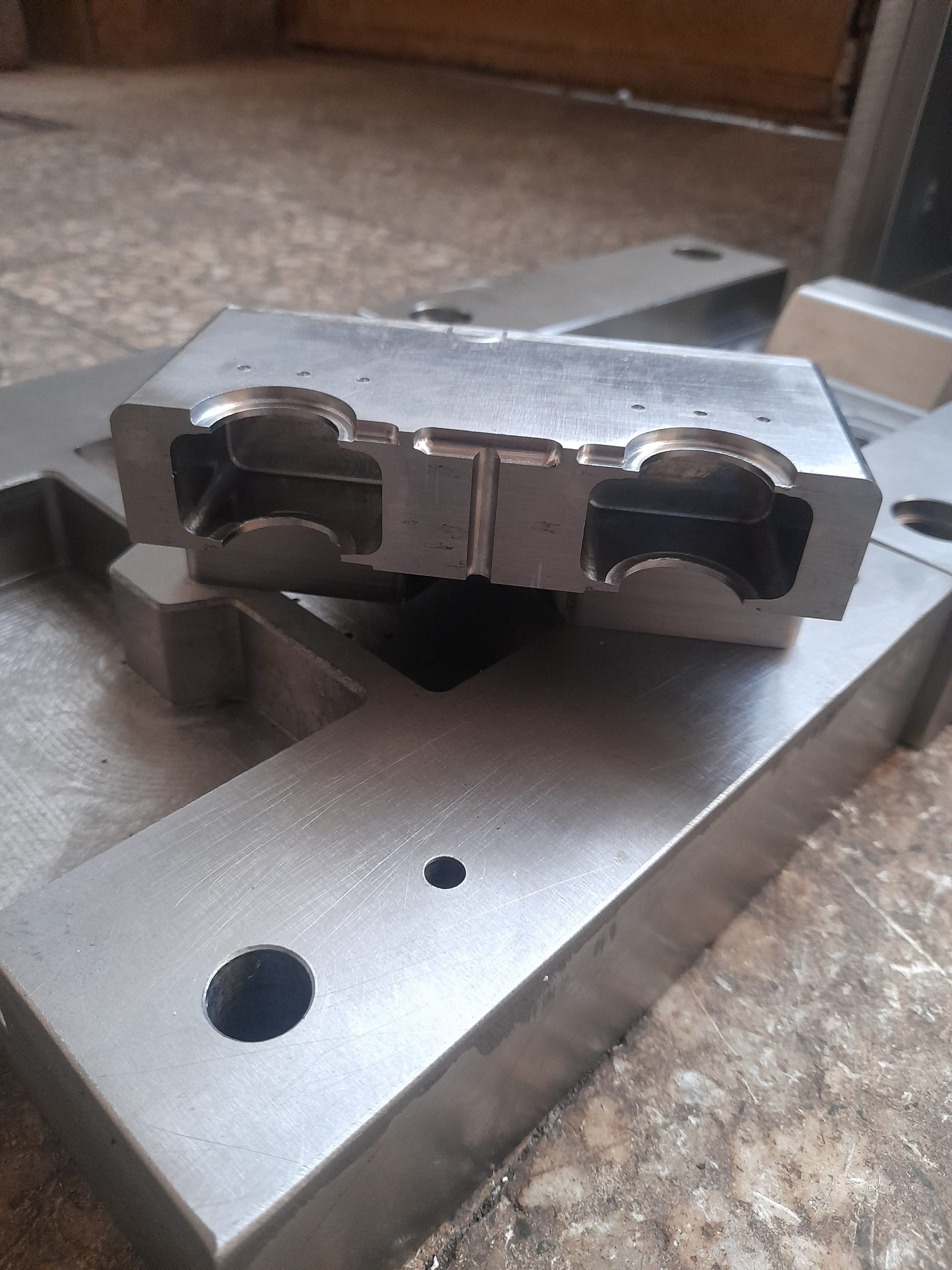

مراحل ساخت قالب )CNC، CAD ،سختکاری، مونتاژ و تست

ساخت قالب یک فرآیند چند مرحلهای دقیق است که نیازمند هماهنگی ب بین بخشهای طراحی، ماشینکاری و مونتاژ میباشد.الف( CAM و ماشینکاری CNC :پس از نهایی شدن مدل سه بعدی در CAD ،مسیر ابزارهای

)Paths Tool )CNC تعریف میشوند. این مرحله شامل: * فرزکاری سه محور )۳-Milling Axis:)برای سطوح اصلی و هندسه های ساده تر. * فرزکاری پنج محور )۵-Milling Axis :)برای سطوح پیچیده و با زوایای سه بعدی، به ویژه در

حفرههایی که باید کیفیت سطح بالا داشته باشند.

تلرانسهای ابعادی در این مرحله معموالً ۰۱.۰ ±میلیمتر برای قطعات حیاتی تعریف در محدوده

میشوند.

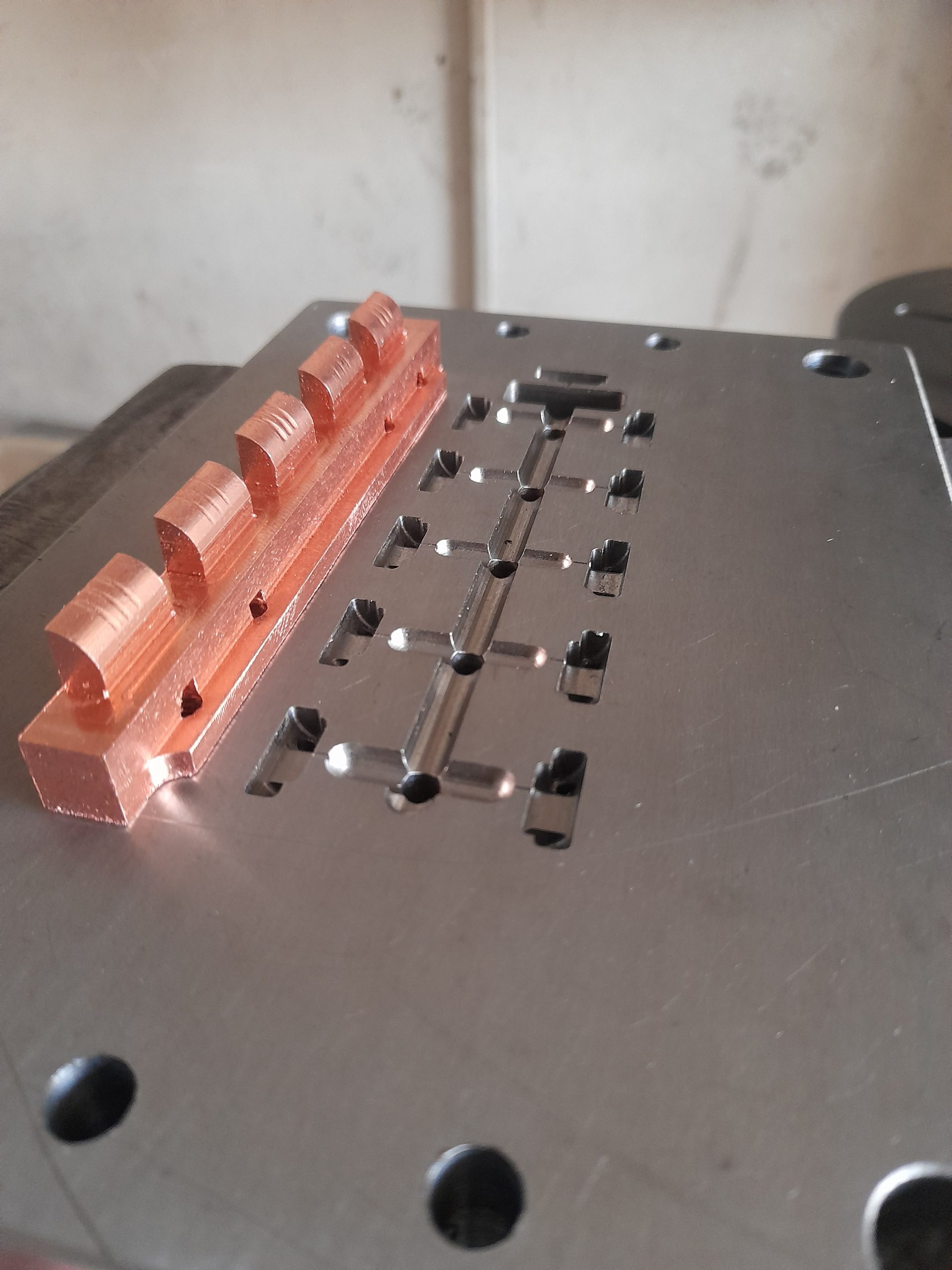

سختکاری و الکتروافرایش EDM

برای افزایش سختی هسته و حفره قالب و دستیابی به پرداخت سطحی مورد نیاز، عملیات حرارتی )Treatment Heat )انجام میشود.

این عملیات بایدبه گونهای کنترل شود که کمترین تغییر شکل را در هندسه ایجاد کند. در مواردی که هندسه هایپیچیده، زوایای تند، یا سطوح داخلی با عمق زیاد نیاز است )که ماشینکاری با فرز امکانپذیر

نیست EDM – Machining Discharge Electrical اسپارک دقیق استفاده

میگردد.

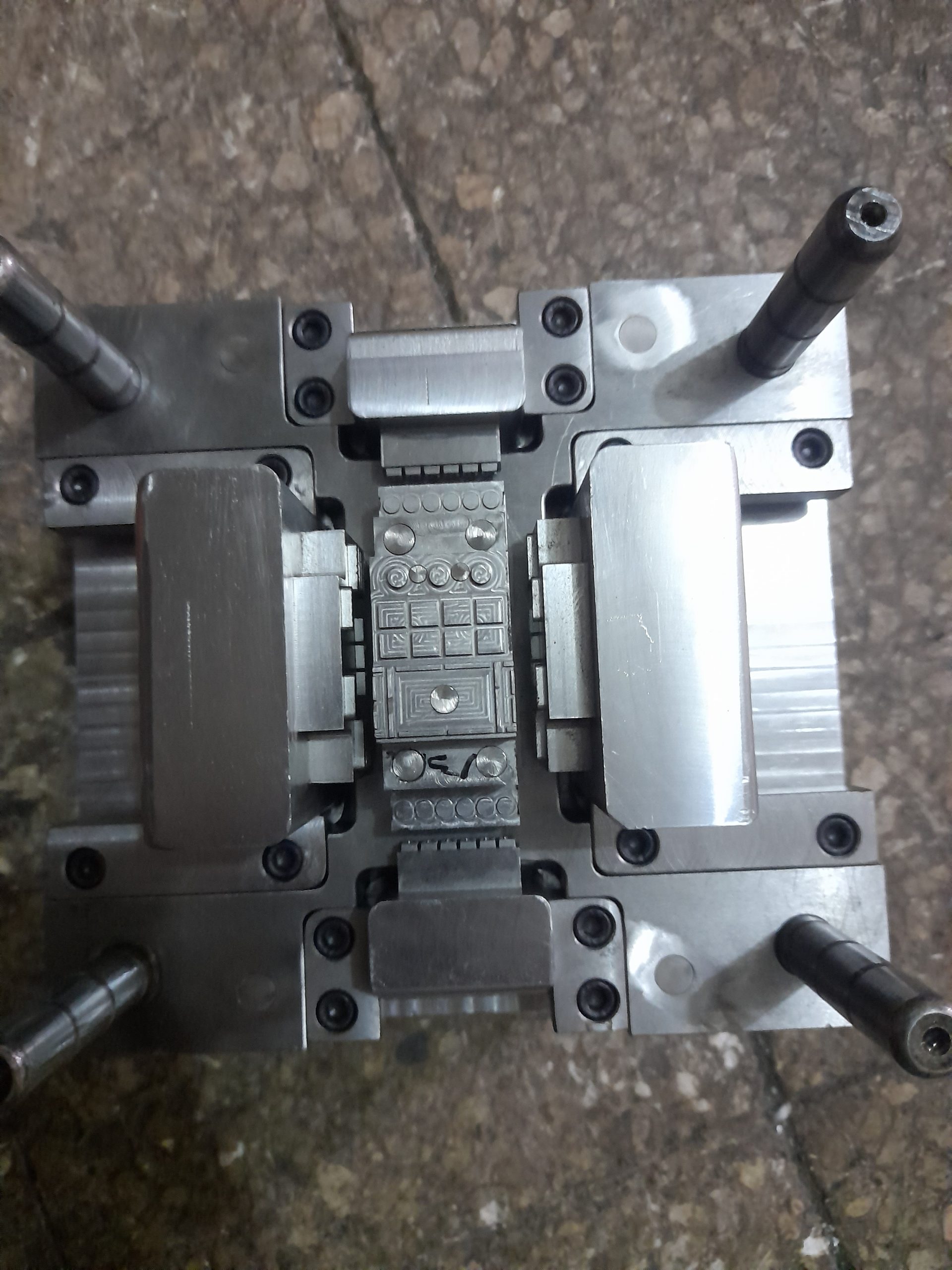

مونتاژ و تنظیمات Assembly and Fitting

این مرحله شامل نصب دقیق اجزای قالب است:

نصب سیستمهای خنککاری )کانالهای آب یا روغن(. * نصب سفتکنندهها )SupportPillars )برای جلوگیری از کمانش صفحات در اثر فشار تزریق نصب سیستم پران )EjectorSystem )که شامل پینهای پران، بوشها و صفحه پران است.

نصب سیستم راهگاه بندیSystem Runner/Sprue تلرانس بسیار دقیق در مونتاژ برای جلوگیری از جابجایی صفحات قالب و ایجاد Flash لبه اضافی پالستیک در محل درزبندی حیاتی است.

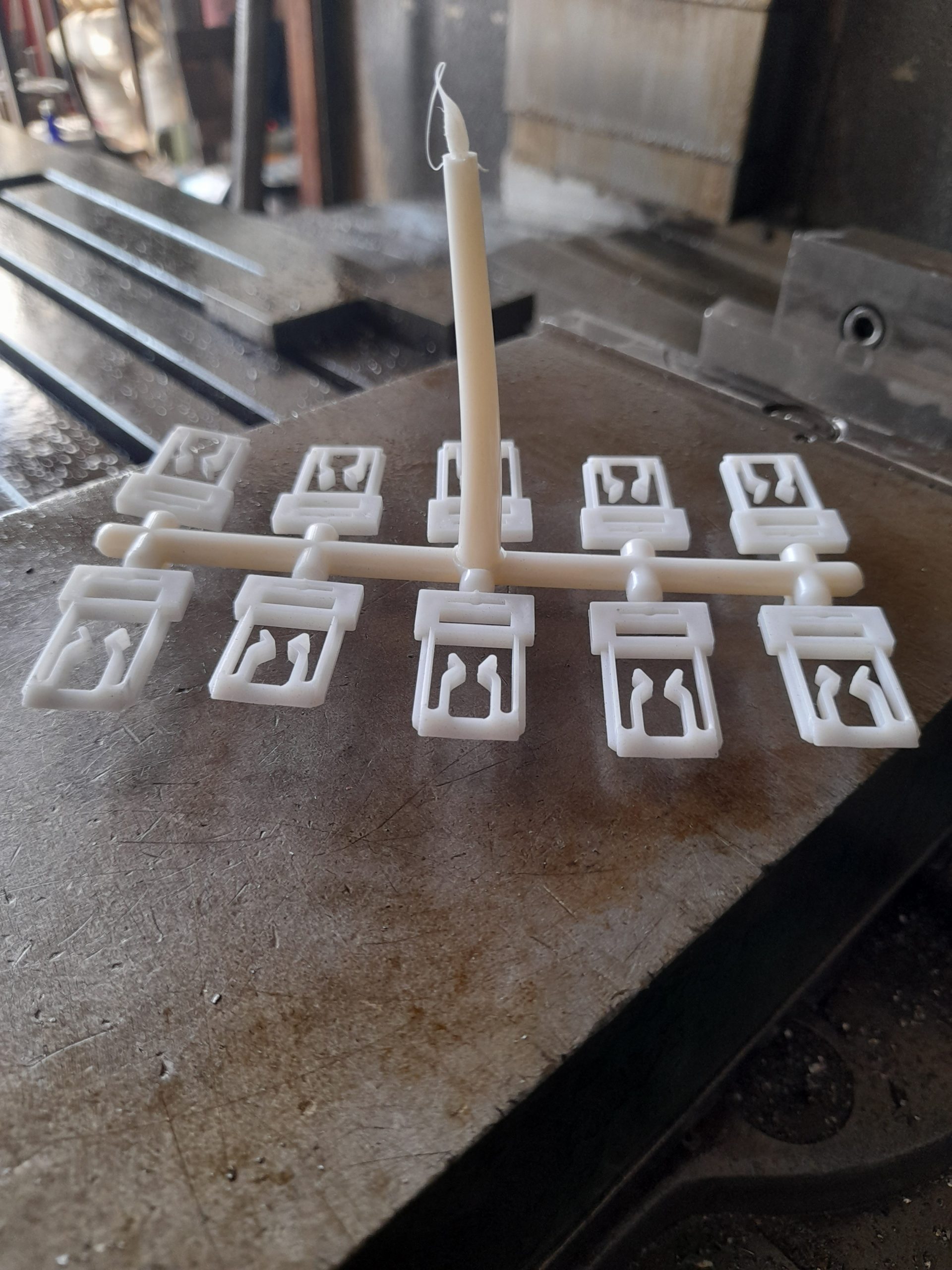

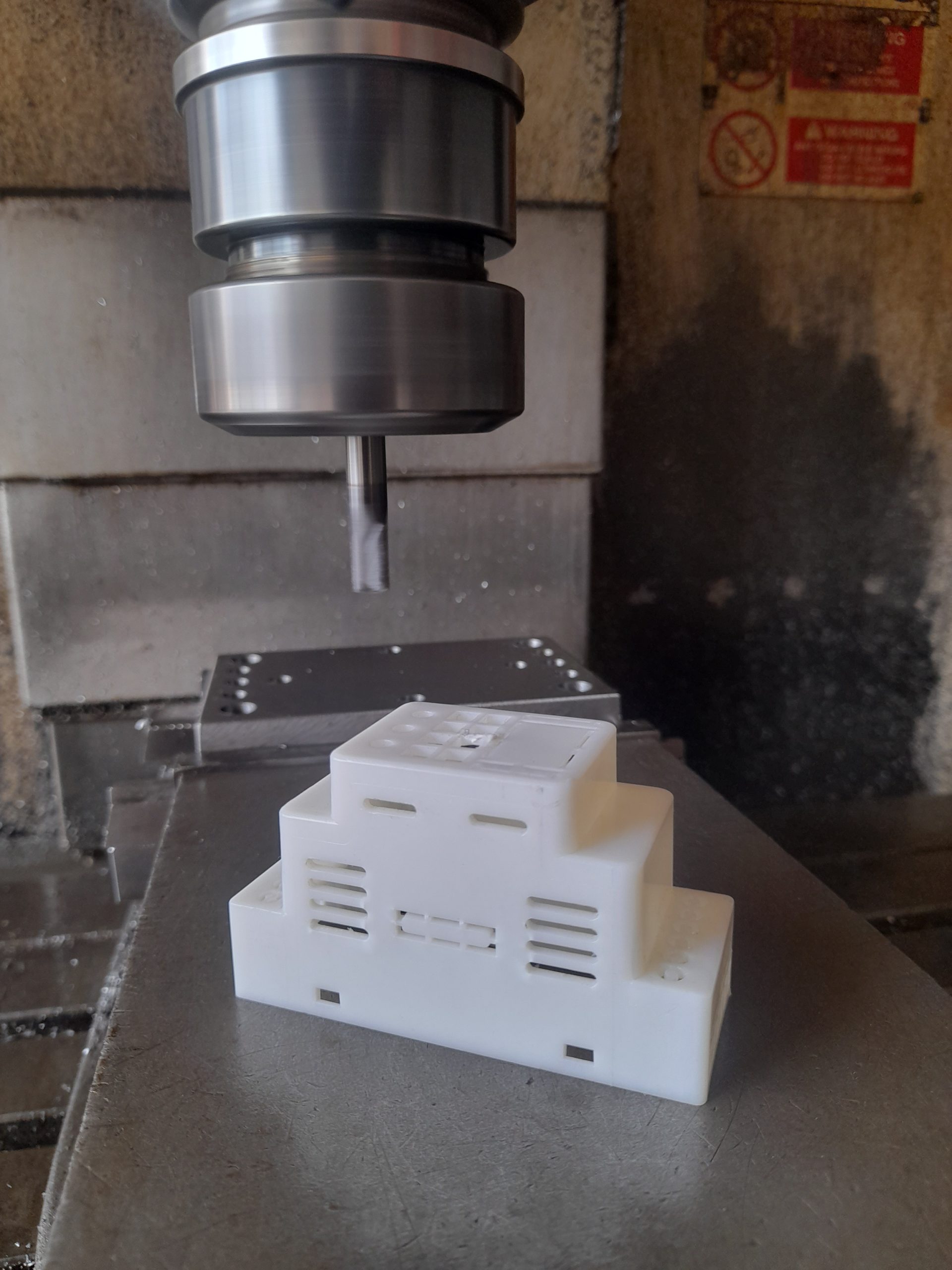

قالب پس از مونتاژ نهایی، برای اولین بار بر روی دستگاه تزریق با پلیمر مشخص تست میشود )Run Trial .)هدف این مرحله اطمینان از عملکرد صحی سیستمهای مکانیکی و حرارتی است. پارامترهایی مانند زمان سیکل، خروجی قطعه، کیفیتسطح و انطباق ابعادی با مشخصات فنی اولیه )DRAWING. vs BUILT-AS )اعتبارسنجی میشوند.

نکات فنی و اقتصادی هزینه، طول عمر، نگهداری

انتخاب استراتژیک در این مرحله، تعیین کننده سودآوری بلندمدت پروژه است و نیازمند درک عمیق تفاوتهای بین سیستمهای راهگاه است.

:Cold Runner و Hot Runner مقایسه قالبهای Runner Cold ویژگی قالبهای Runner Hot( راهگاه داغ( )راهگاه سرد(هزینه اولیه )Initialپایینتر Cost)باالتر )به دلیل پیچیدگی سیستم گرمایشی و کنترل(ضایعات مواد مصرفی قابل توجه )ضایعات راهگاه( بسیار کم )تقریباً صفر(زمان سیکلطوالنیتر )نیاز به زمان انجمادکوتاهتر )ذوب پیوسته( راهگاه(یکنواختتر )به ویژه برای پلیمرهای یکنواختی رنگ و مواد میتواند دارای گرادیان باشد.

پیچیدهتر، نیاز به تنظیمات دقیق نگهداری سادهتر، نیاز به برش ضایعات حرارتی مناسب برای تیراژ پایین، قطعات کوچک،بودجه محدودتیراژ باالا، قطعات بزرگ، موادگرانقیمت فرمول ساده سازی شده هزینه مواد )بر اساس سیستم رانر(: اگر $p_M $وزن قطعه و $r_M$

وزن راهگاه باشد، هزینه کل مواد برای یک قطعه در سیستم سرد برابر است.

اما در سیستم Runner Hot این اضافه مواد وجود ندارد.

افزایش تعداد حفرهها )مثالً تأثیر تعداد Cavity( تعداد حفرهها(: از یک Cavity به چهار Cavity)هزینه ثابت طراحی و ساخت قالب را بر روی تعداد بیشتری قطعه توزیع میکند و به شدت هزینه هر واحد قالبسازی را کاهش میدهد.

با این حال، این افزایش باید با ظرفیت ماشین تزریق و توانایی سیستم خنککاری برای حذف حرارت به طور یکنواخت متناسب باشد. اگر سیستم خنک کاری نتواند حرارت را به سرعت ویکنواخت از هر چهار حفره خارج کند، کیفیت قطعات در همه حفرهها حفظ نخواهد شد، که منجر به مشکلات عدم پرشدگی یا اعوجاج در برخی از آنها میشود.

نگهداری و تعمیرات )PM :)برای دستیابی به طول عمر بیش از یک میلیون شات، اجرای برنامه نگهداری پیشگیرانه )PM – Maintenance Preventive )ضروری است. این شامل: ۱ .بازرسی منظم و روغنکاری مکانیسمهای حرکت )مانند کورکنها و صفحات پران(. ۲ .تمیزکاری دقیق محفظه تزریق )نواحی نزدیک به گیت و نازل(. ۳ .بازرسی سیستمهای خنککاری )شستشو وتست فشار برای اطمینان از عدم بسته شدگی یا نشتی.

کاربردها )خودروسازی، الکترونیک، پزشکی و غیره(قالبهای تزریق پلاستیک ستون فقرات صنایع مدرن هستند و بر اساس الزامات خاص هرصنعت، نیازمندیهای متفاوتی دارند:

خودروسازی )Automotive :)قطعاتی که نیاز به استحکام مکانیکی باالا، مقاومت در برابردمای موتور )مانند پولیها یا پوششها(، و همچنین زیبایی ظاهری )مانند داشبورد وپپل های داخلی( دارند. در این صنعت، قالبها اغلب بزرگ و دارای تعداد حفره کم تامتوسط هستند و نیاز به فولادهای سختکاری شده دارند.

الکترونیک )Electronics :)دقت باال برای تولید محفظه های ظریف، کانکتورها، و قطعات داخلی دستگاههای مصرفی حیاتی است. تلرانسهای ابعادی در این بخش بسیارسختگیرانه است و اغلب نیاز به پوششهای سطحی EDM و پولیش آینهای دارند.

پزشکی و دارویی )Pharmaceutical & Medical :)این بخش به قالبهایی با بالاترین درجه پاکیزگی )Manufacturing Room Clean )و استانداردهای ساخت دقیق نیاز دارد.

اغلب از مواد پلیمری با گرید پزشکی استفاده میشود و قالبها باید قابلیت اتوکالو شدن را داشته باشند )استفاده از فولاد ضدزنگ مانند ۲۳۱۶٫۱ یا ۲۰۸۳٫۱٫)

جمع بندی و دعوت به اقدام

ساخت قالب تزریق پلاستیک فرآیندی است که علم متالورژی، مهندسی مکانیک پیشرفته و دانش سیاالت پلیمر را در هم می آمیزد. انتخاب نادرست در هر یک از مراحل طراحی، جنس فولاد یا سیستم رانر میتواند منجر به افزایش هزینه های عملیاتی و کاهش کیفیت محصولنهایی شود.

تیم فنی com.sanat-tekno با تکیه بر سالها تجربه در مهندسی ساخت دقیق و بهرهگیری ازنرم افزارهای شبیه سازی پیشرفته )Analysis Flow Mold ،)آماده است تا پیچیدهترین نیازهای

قالبسازی شما را برآورده سازد. ما با تحلیل دقیق پارامترهای جریان مذاب و انتخاب بهینه سیستم رانر )Cold/Hot ،)به شما کمک میکنیم تا نه تنها قالبی بادوام بسازید، بلکه به کمترین

زمان سیکل ممکن دست یابید.

برای دریافت مشاوره تخصصی در زمینه بهینه سازی هزینه قالب و افزایش طول عمر ابزار تولید خود، با کارشناسان ما تماس حاصل فرمایید و گامی مطمئن در مسیر تولید با کیفیت بردارید.