نحوه طراحی و ساخت قالب تزریق پلاستیک

عوامل مهمی که باید برای ساخت قالب خود در نظر بگیرید

قبل از ساخت قطعه پلاستیکی، اولین قدم تولید قالب است که با توجه به ظرافتهای فراوان در طراحی، مواد و الزامات فرآیندی مربوط به ابزار، میتواند کار دشواری باشد. طراحی و ساخت قالب تزریق پلاستیک شما به شدت بر هزینه، جدول زمانی و کیفیت خروجی پروژه شما تأثیر خواهد گذاشت – و البته قابلیتهای تولید بلندمدت شما (زمان چرخه، کاویتاسیون ابزار و غیره) را نیز نباید فراموش کرد. استفاده صحیح از ابزار، ترجیحاً در همان ابتدا، برای ادامه پروژه و جلوگیری از تأخیرهای غیرضروری یا مشکلات کیفی بسیار مهم است.

طراحی قطعات پلاستیکی تزریقی

گنجاندن طراحی برای تولید (DFM ) در اوایل پروژه شما تضمین میکند که جزئیات مهم فرآیند قالبگیری تزریقی به عنوان جزئی از طراحی قطعه در نظر گرفته شده است.

اغلب اوقات، طراحی قطعه یا کامل شده یا در مرحله بسیار پیشرفتهای است قبل از اینکه یک تولیدکننده اصلی (OEM) شروع به تهیه قالب خود کند. در این حالت، سازنده قالب تزریق پلاستیک شما میخواهد طراحی قطعه شما را بررسی کند تا تأیید کند که آیا تولید آن امکانپذیر است یا خیر. برخی از سؤالاتی که احتمالاً بررسی خواهند کرد عبارتند از:

ضخامت دیواره :

- آیا طراحی شما الزامات ضخامت دیواره اسمی را برای ایجاد تعادل مناسب بین فشار و جریان در طول تولید برآورده میکند/از آنها فراتر میرود؟

- آیا میتوانید به دلیل ضخامت دیواره ثابت در طراحی، خنک شدن یکنواخت قطعه خود را پیشبینی کنید؟

زوایای پیش نویس :

- آیا زوایای برش شما با توجه به انقباض مورد انتظار قطعه در طول فرآیند خنککاری مناسب هستند؟

- آیا زوایای طراحی شده برای قالب، امکان خروج سریع و آسان قطعه از قالب را فراهم میکنند؟

- آیا طرح فعلی شما فشار غیرضروری به قالب وارد میکند؟

گوشهها :

- آیا شعاع گوشهها به طور مناسب تنظیم شده است تا از ایجاد خطوط انقباض، تاب برداشتن، برش و/یا شکستگی در حین تولید جلوگیری شود؟

- آیا همه گوشهها به طور مناسب شکل گرفتهاند تا در طول فرآیند قالبگیری، مواد کافی به داخل جریان پیدا کنند و ضخامت دیواره ثابت بماند؟

بریدگیهای زیر قالب :

بریدگی زیر قالب یک ویژگی طراحی است که میتواند بیرون کشیدن قطعه از قالب را دشوار یا غیرممکن کند (اغلب به شکل فرورفتگی یا برآمدگی).

- آیا میتوان هرگونه برش زیرین را ویرایش کرد تا پیچیدگیهای غیرضروری در طراحی قالب حذف شود، در حالی که همچنان هدف مورد نظر قطعه را برآورده میکند؟

- آیا واقعبینانه است که طراحی قالب بتواند هرگونه برش زیرین لازم را در نظر بگیرد و در عین حال در چارچوب الزامات بودجه پروژه باقی بماند؟

انتخاب رزین :

- آیا طراحی قطعه شما با رزین(های) انتخابی از نظر فشار تزریق و جریان قالب سازگار است؟

- چه چالشها یا تأخیرهایی ممکن است در رابطه با خنککاری، پرداخت و غیره قطعه رخ دهد که میتوان با تغییرات جزئی در طراحی قطعه و/یا انتخاب رزین، آنها را برطرف کرد؟

تلرانسها :

- تلرانسهای قطعه شما چیست و چگونه ممکن است بر ابزارسازی تأثیر بگذارند (یعنی تغییر انتخاب مواد برای قالب شما، نیاز به بررسیهای کیفی اضافی یا ایجاد نیاز به قالب پیچیدهتر)؟ تلرانسهای تنگ، قالبی با کیفیت بالاتر و پرهزینهتر را ضروری میکنند.

- چگونه میتوان در طراحی قطعه/قالب، الزامات عملکردی قطعه را در نظر گرفت تا افزایش غیرضروری در زمان تحویل یا هزینه را متعادل کرد؟

از نقطه نظر ساخت قالب، DFM نقطه شروع بسیار خوبی است، اما قابلیت تولید تنها نکته مهم در این مرحله از فرآیند نیست . در واقع، بر نیاز به رویکردی جامعتر که آن را DFx مینامند ، تأکید میکند که «مستلزم در نظر گرفتن هم محصول و هم اهداف تجاری، از جمله قابلیت اطمینان، الزامات نظارتی، هزینه و زنجیره تأمین است.» یک چیز این است که مطمئن شوید قطعه شما قابل تولید است، اما همچنین میخواهید مطمئن شوید که طراحی شما برای مونتاژ و کیتسازی بهینه شده است ، قطعه شما احتمالاً هرگونه گواهینامه یا الزامات کیفی لازم را پشت سر میگذارد، رزین(هایی) که انتخاب کردهاید الزامات هزینه شما را برآورده میکند و در مقادیر مورد نیاز برای برآورده کردن برنامه تولید شما موجود است و غیره.

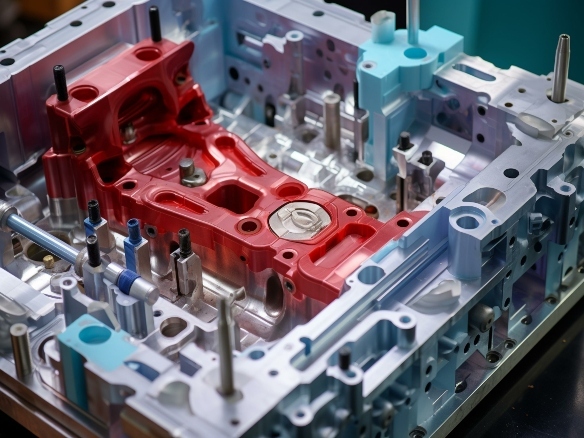

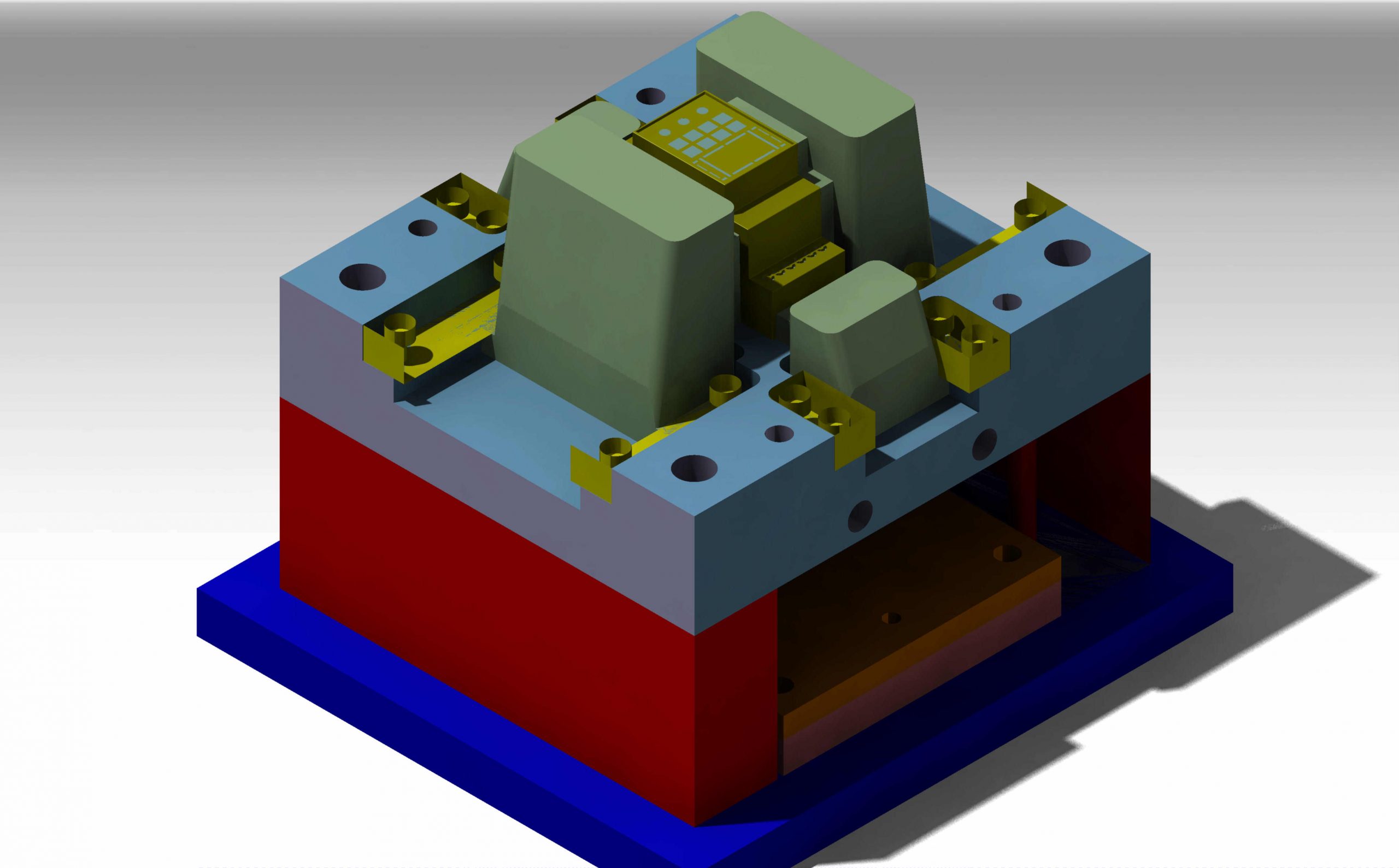

طراحی قالب تزریق پلاستیک

همانطور که ممکن است تصور کنید، طراحی قالب ارتباط بسیار نزدیکی با طراحی قطعه دارد و تا زمانی که طراحی قطعه (عمدتاً) نهایی نشود، نمیتواند شروع شود. فراتر از تطبیق هندسه اولیه قطعه شما، طراح ابزار باید تعدادی از عوامل مهم مرتبط با فرآیند تولید پلاستیک قالبگیری تزریقی را در نظر بگیرد :

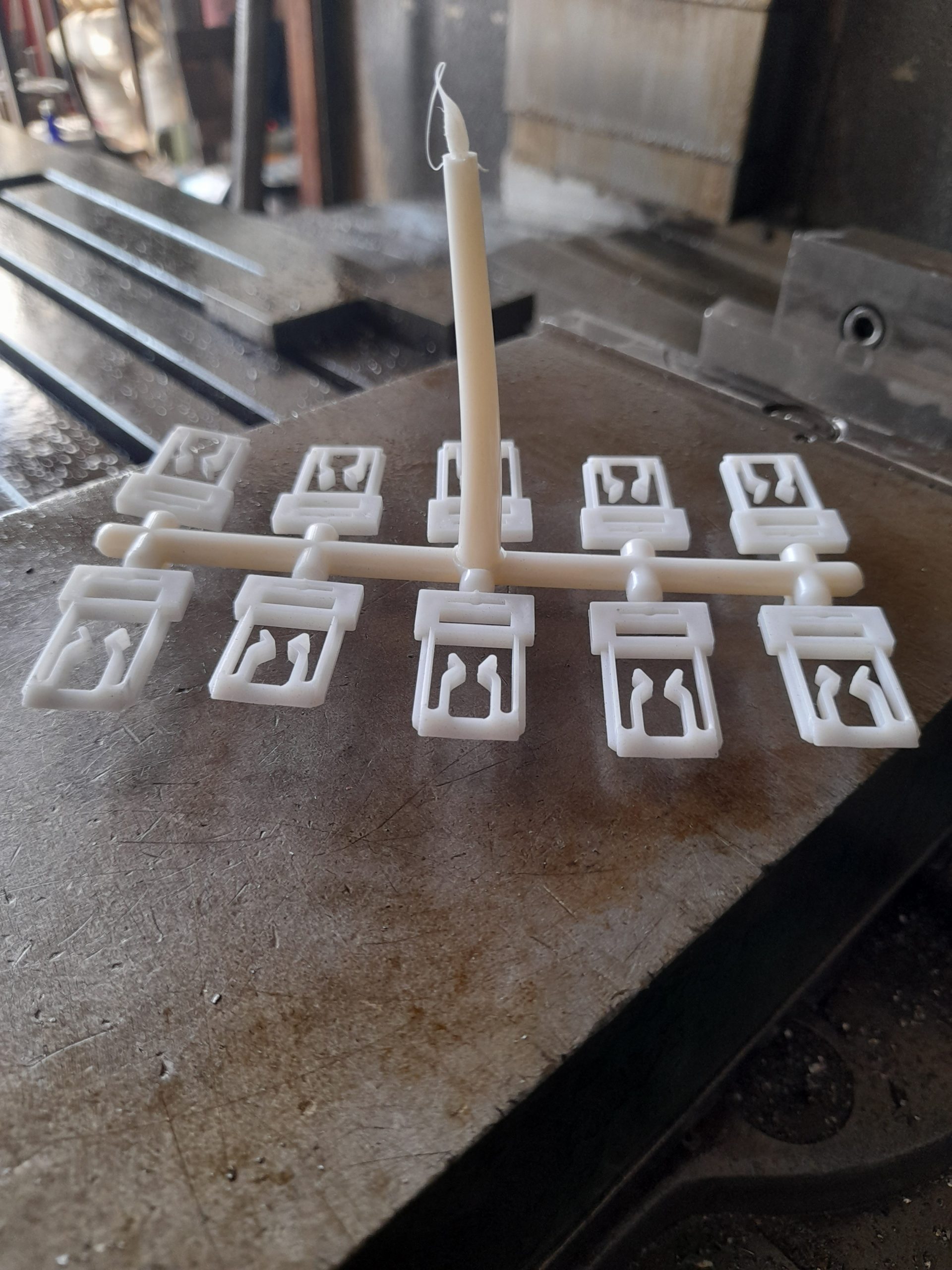

- نیازهای تولید. نیازهای تولید نه تنها بر انتخاب فلز برای قالب شما تأثیر میگذارند، بلکه اساساً بر طراحی قالب شما نیز تأثیر میگذارند. به عنوان مثال، یک حجم تولید برنامهریزیشده بالا از اضافه کردن حفرههای بیشتر در هر قالب سود میبرد و با تولید قطعات اضافی در هر چرخه، راندمان قالب را افزایش میدهد. در حجمهای کمتر، هزینههای اضافی مرتبط با قالب چند حفرهای احتمالاً از صرفهجویی حاصل از افزایش راندمان قالب بیشتر است.

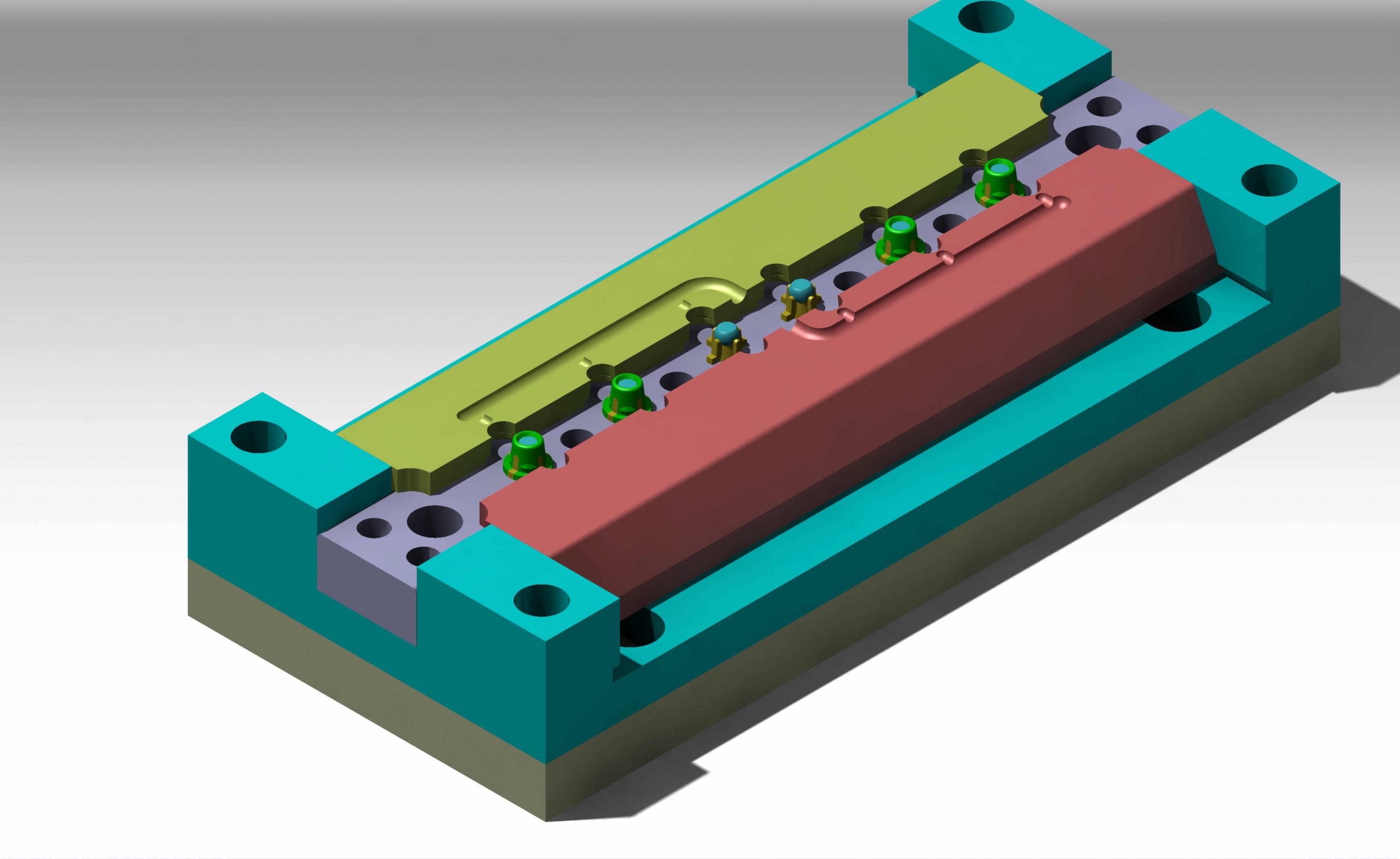

- دریچهها و راهگاهها. نحوه و محل ورود رزین به قالب شما تأثیر عمیقی بر موفقیت آن دارد. انتخاب نوع و محل مناسب دریچهها میتواند از بروز مشکلات در عملکرد قطعه جلوگیری کند و تضمین کند که محصول نهایی از نظر زیبایی نیز دلپذیر باشد.

- خط جدایش. از آنجا که یک قالب تزریق معمولاً توسط دو یا چند قطعه که به هم فشرده میشوند، ایجاد میشود، اغلب یک خط قابل مشاهده در قطعه نهایی وجود دارد که قطعات قالب در آن به هم میرسند. یک طراح قالب باتجربه میتواند به طور استراتژیک هر خط جدایش را برای به حداقل رساندن چالشهای عملکردی یا زیباییشناسی قرار دهد.

- خطوط خنککننده. داشتن تعداد مناسبی از خطوط خنککننده که در جای مناسبی قرار گرفتهاند، امکان خنکسازی کارآمد را فراهم کرده و از انقباض یا تاب برداشتن پیشبینی نشده جلوگیری میکند.

- تهویه قالب. تهویه مناسب تضمین میکند که هرگونه هوا یا گاز میتواند در طول فرآیند تزریق از حفره قالب خارج شود و عیوبی مانند پر شدن ناقص و لکههای سطحی که میتوانند در اثر گازهای محبوس شده ایجاد شوند را به حداقل میرساند. تهویه مؤثر نه تنها منجر به قطعات با کیفیت بالاتر و دقیقتر میشود، بلکه به حفظ زمان چرخه ثابت نیز کمک میکند و با کاهش احتمال نقص و دوبارهکاری، راندمان تولید را بهبود میبخشد.

- نرخ انقباض. انقباض در محدوده ۰.۴٪ تا ۲٪ در تمام قطعات پلاستیکی تولید شده از طریق قالبگیری تزریقی قابل پیشبینی است و بسته به مواد انتخاب شده، محل ورودی و خط خنککننده و سایر شرایط مربوط به فرآیند تولید متفاوت خواهد بود. طراحی قالب باید انقباض را برای یک قطعه موفق در نظر بگیرد.

- بیرون راندن. البته، طراحی قالب شما باید بیرون راندن قطعه (قطعات) خنکشدهتان را در نظر بگیرد. سیستمهای بیرون راندن مختلفی وجود دارد که هر کدام از نظر زمان چرخه و کیفیت محصول نهایی پیامدهای متفاوتی دارند. درباره برخی ملاحظات برای شناسایی روش بیرون راندن مناسب بیشتر بدانید .

- قالبگیری رنگها/مواد اضافی. اگر قطعه شما به بیش از یک رنگ یا ماده نیاز دارد، ممکن است منطقی باشد که قالبی بسازید که بتواند قالبگیری دو مرحلهای/دو یا چند مرحلهای (که در آن دو یا چند ماده به طور همزمان به قالب تزریق میشوند) و/یا قالبگیری رویی (که در آن مواد اضافی، اغلب نرمتر، به زیرلایه خنکشده یا قطعه زیرلایه تزریق میشوند) را پشتیبانی کند.

اگرچه به حداقل رساندن هزینهها در ساخت هر قالبی نکتهی مهمی است، اما ممکن است برای پشتیبانی از هدف/طول عمر مورد نظر قطعه و همچنین نیازهای تولید (حجم، طول عمر و غیره) به مقداری هزینهی اضافی نیاز باشد. داشتن درک کاملی از این عوامل از قبل، فرآیند طراحی قالب را هدایت خواهد کرد. از Plastics Today این نکته را بیاموزید : «هیچ میزان صرفهجویی ارزش ندارد اگر توانایی حفظ وضعیت قالب را به خطر بیندازد، پتانسیل تأثیرگذاری بر کیفیت قطعه را داشته باشد یا راهاندازی و تولید روزانه را پیچیده کند. صرفهجوییهای نسبتاً کوچک در ابزارسازی در برابر هزینهی ضایعات، اتلاف منابع، زمان از دست رفته و فعالیتهای تعمیر، ناچیز خواهد بود، بنابراین با دقت بررسی کنید که چگونه صرفهجویی در هزینه میتواند بر کارایی کلی تأثیر بگذارد.»

شبیهسازی و آزمایش

عبارت «دو بار اندازه بگیر، یک بار ببر» به یک ضربالمثل رایج تبدیل شده است و دلیل خوبی هم دارد – تقریباً همیشه با بررسی مجدد اندازهگیریهایتان در زمان و هزینه صرفهجویی خواهید کرد. به همین ترتیب، ارزیابی کامل طراحی قالب قبل از تولید، مشکلات احتمالی را در اسرع وقت شناسایی و حل میکند. مطمئناً ایجاد تغییرات در تجهیزات یا انتخاب رزین یا اصلاحات طراحی در قطعه و/یا قالب، قبل از انجام ماشینکاری، بسیار آسانتر است.

یک شریک خوب در قالبگیری تزریقی، از مهندسی به کمک کامپیوتر (CAE) همراه با فناوری شبیهسازی پیشرفته برای تأیید آمادگی قالب شما برای تولید استفاده میکند. شبیهسازی CAE میتواند تولید واقعی را با دقت بیش از ۹۰٪ شبیهسازی کند و تأیید کند که طرحها، مواد انتخابی و تنظیمات تولید شما قبل از ادامه کار بهینه شدهاند.

در این مرحله، ماشینآلات تخصصی دیگری برای کمک به آزمایشهای توصیف مواد – حرارتی، مکانیکی، محیطی، فیزیکی، شیمیایی، رئولوژیکی و غیره – به کار گرفته خواهند شد.

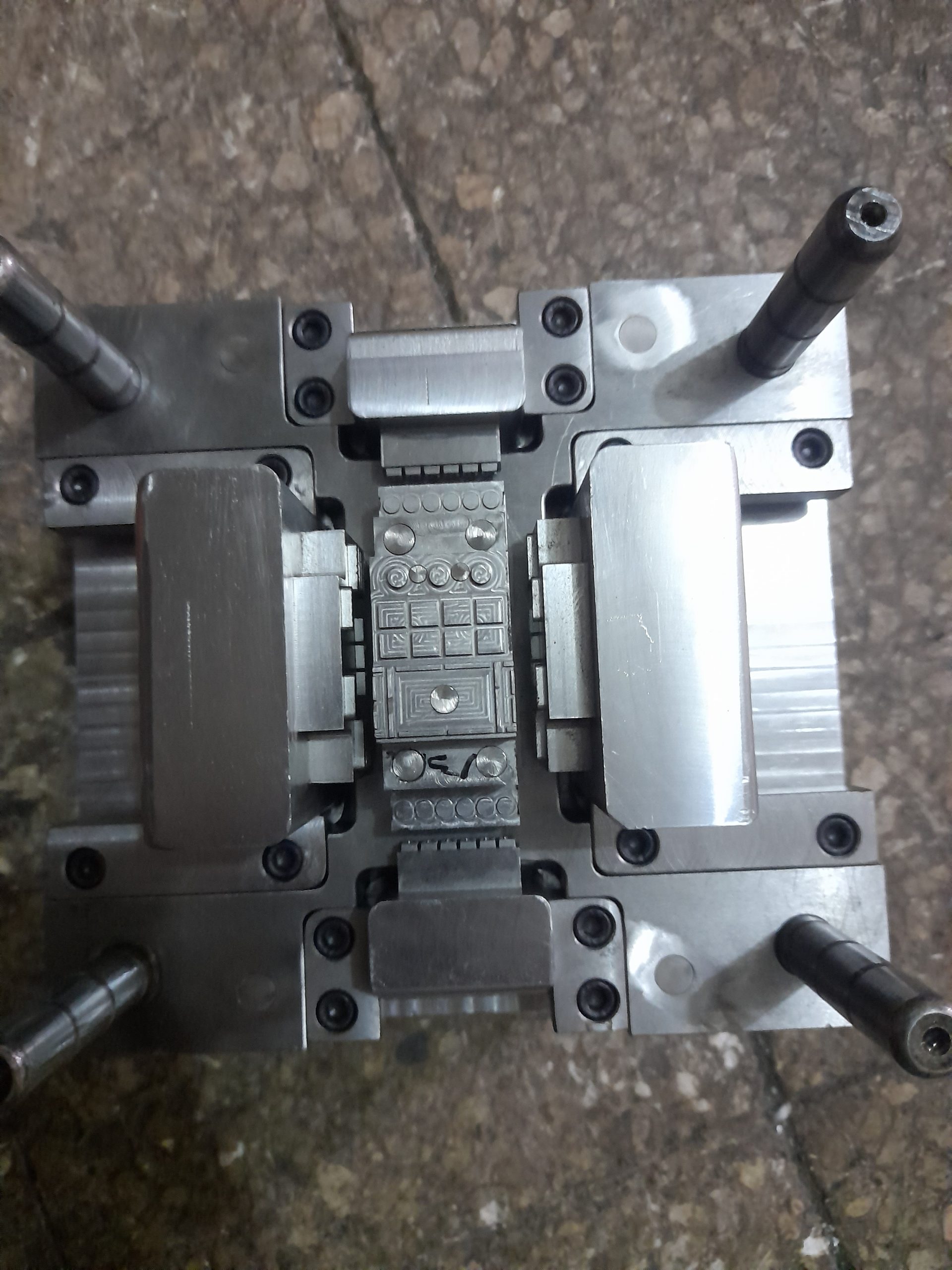

ساخت قالب تزریق پلاستیک

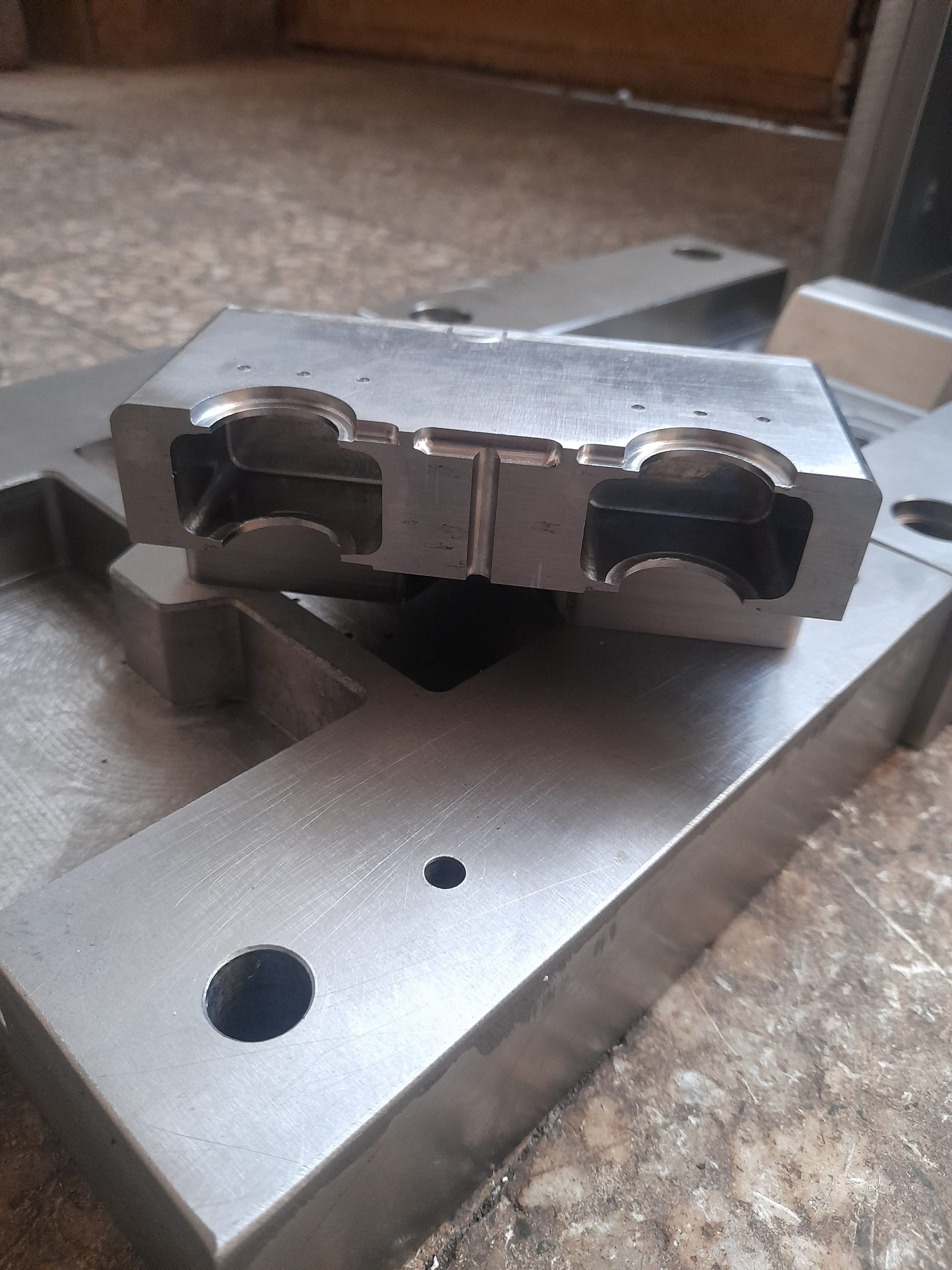

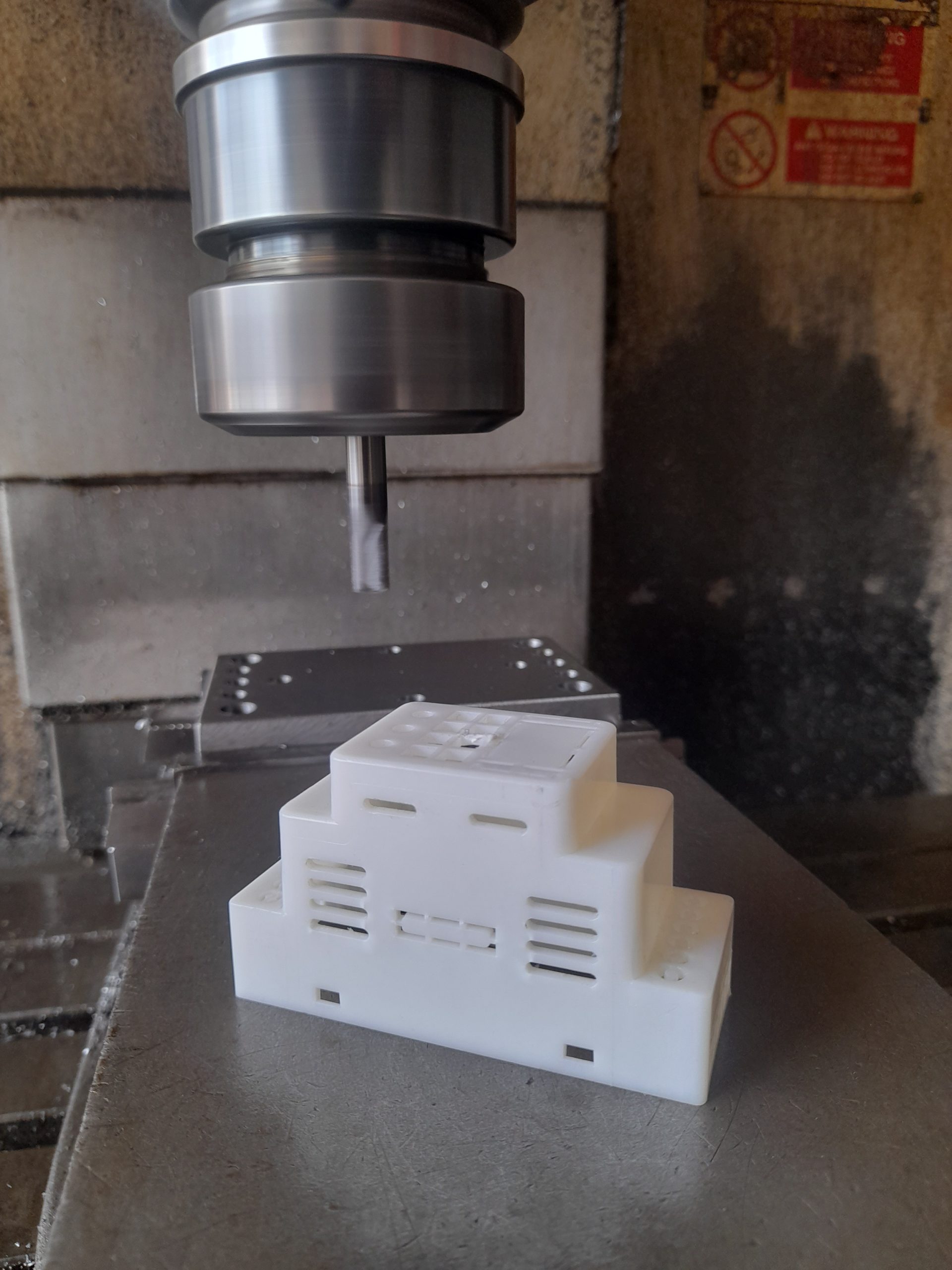

برای تولید قالب شما، کارگاه ابزارسازی از یک فرآیند بسیار دقیق و چند مرحلهای که کاملاً توسط کامپیوتر هدایت میشود، استفاده خواهد کرد. هر مرحله از این فرآیند، قالب را بیشتر اصلاح و اعتبارسنجی میکند. اگرچه ترتیب برخی از مراحل زیر میتواند متفاوت باشد، در زیر یک مرور کلی از فرآیند ماشینکاری قالب ارائه شده است:

- فرزکاری اولیه: ماشینکاری پایه قالب به اندازه و شکل مناسب

- ماشینکاری CNC خشن: شکلدهی اولیه حفره/حفرههای قالب تزریق پلاستیک

- عملیات حرارتی: اعمال حرارت برای سخت شدن و تقویت فلز

- ماشینکاری دقیق CNC: ماشینکاری دقیقتر برای قالبهایی که به ویژگیهای دقیقتری نیاز دارند

- ماشینکاری تخلیه الکتریکی (EDM): اعمال تخلیه الکتریکی به قالب برای صاف کردن و شکلدهی دقیق آن

- پرداخت/پرداخت نهایی: انجام آخرین مراحل روی قالب برای تضمین پرداخت نهایی مطلوب قطعات تولید شده

- اندازهگیری: اطمینان از تطابق دقیق ابعاد قالب با طراحی CAD از طریق استفاده از سیستم اندازهگیری برنامهریزیشده خودکار (APM)

- نصب و مونتاژ : قرار دادن قالب در کنار هم و تنظیم آن برای ایجاد یک اتصال محکم بین قطعات قالب و درون پرس تزریق

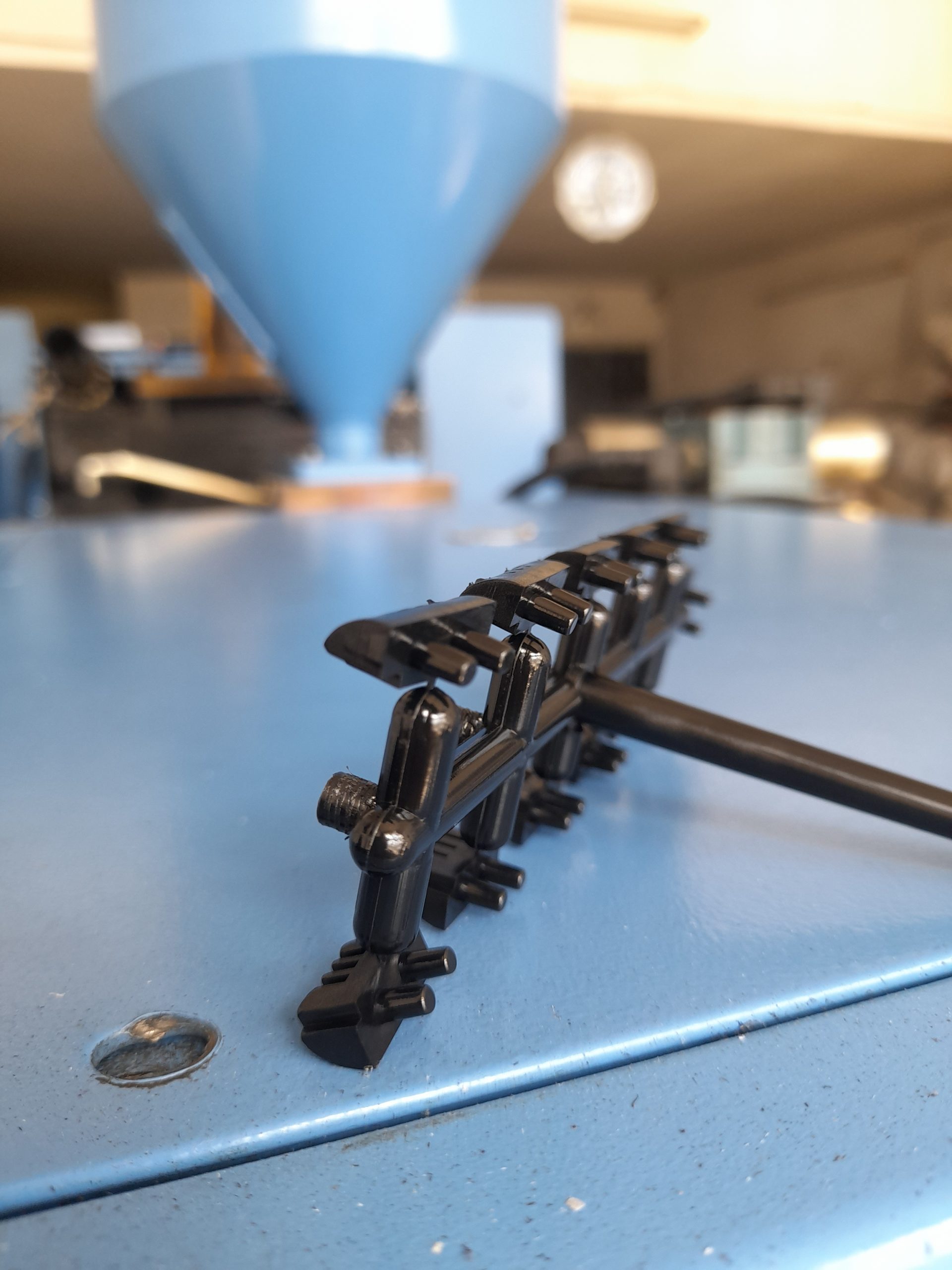

- آزمایش قالب: قالبگیری قطعات اولیه برای اعتبارسنجی دقت محصول نهایی در مقایسه با طرح/تلرانسهای تأیید شده (اینها نمونههای ابزارساز هستند و قبل از اولین محصول رسمی برای اعتبارسنجی داخلی ایجاد میشوند)

برای امکان مشاهده و کنترل بیشتر در حین تولید، میتوان یک تراشه RFID (شناسایی فرکانس رادیویی) را به قالب شما متصل کرد. در حین تولید، این حسگرها دادههای بلادرنگ را به کامپیوتر مرکزی کارخانه ارسال میکنند و امکان مشاهده زنده پیشرفت تولید، بهبود مدیریت موجودی، شناسایی پیشگیرانه مشکلات احتمالی و جلوگیری از توقفهای برنامهریزی نشده را فراهم میکنند.