مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولیدکنندگان عزیز میباشد.

نحوه کارکرد دستگاه تزریق پلاستیک

ماشین تزریق پلاستیک چست؟

ماشین تزریق پلاستیک یک دستگاه صنعتی است که برای تولید قطعات پلاستیکی در حجم زیاد استفاده می شود. این دستگاه مواد پلاستیکی را در دما و فشار بالا تزریق میکند که تولید قطعات پلاستیکی با دقت و کیفیت بالا را موجب می شود. پلاستیک در قالبی که شامل دو قسمت می باشد به نام های قالب پلاستیکی یا قالب تزریق قرار داده میشود. پس از آن، ماده پلاستیکی با دما و فشار بالا به داخل قالب تزریق شده و پس از خنک شدن، قالب تزریق باز شده و قطعه پلاستیکی تولید شده از آن خارج می شود. این دستگاه در صنایع مختلفی مانند صنایع خودروسازی، هوافضا، پزشکی و صنایع مصرفی استفاده می شود و قطعات پلاستیکی متنوعی در حجم بالا، شامل قطعات ساده و پیچیده را تولید میکند. نحوه عملکرد این دستگاه به شرح زیر است:

- ذوب مواد پلاستیکی: در این مرحله مواد پلاستیکی در دما و فشار بالا درون مخزن ذوب شده و به حالت مذاب در میآید.

- تزریق مواد پلاستیکی به داخل قالب: پس از ذوب شدن مواد پلاستیکی، دستگاه تزریق پلاستیک، مواد مذاب را با استفاده از پیستونی به داخل قالب تزریق میکند.

- خنک شدن و خروج قطعه پلاستیکی: پس از تزریق مواد پلاستیکی به داخل قالب، قطعه پلاستیکی در داخل دستگاه خنک میشود. خنک کاری به وسیله سیال آب یا هوا انجام میشود. پس از خنک شدن قالب باز شده و قطعه خازج میشود.

این چرخه تزریق، خنک کردن و تخلیه قطعه پلاستیکی، به صورت متوالی و مداوم ادامه دارد. هرچه سرعت فرایند بیشتر شود تعداد قطعات تولید شده در بازه زمانی مشخصی بالا رفته و فراند مطلوب تری را برای تولید کننده رقم میزند.

بخشهای مختلف دستگاه تزریق:

دستگاه تزریق پلاستیک شامل بخشهای مختلفی است که هر کدام برای عملکرد صحیح و بهینه دستگاه، بسیار مهم و ضروری هستند. برخی از قطعات اصلی دستگاه تزریق پلاستیک عبارتند از:

- مخزن پلاستیک: قسمتی از دستگاه تزریق پلاستیک که مواد پلاستیکی در آن قرار گرفته و در حرارت بالا به حالت مذاب در میآیند

- سیستم تزریق: قسمتی از دستگاه تزریق پلاستیک است که مواد پلاستیکی را از مخزن به داخل قالب تزریق میکند. این سیستم شامل پیستون، سوزن تزریق، و ولوم تزریق میباشد.

- قالب: قسمتی است که با توجه به کالای مدنظر در اشکال مختلف موجود بوده و قابل تعویض مییاشد.

- سیستم خنک کننده: قسمتی از دستگاه تزریق پلاستیک که در آن از آب یا هوا برای خنک کردن قالب و قطعه پلاستیکی استفاده میشود. مبدل حرارتی پوسته لوله با بازدهی بالا فرایند خنک کاری سیستم را تسریع می کند.

- سیستم کنترل: بخش کنترل سیستم است که در آن از سنسورها، نرمافزارها و دیگر تجهیزات برای کنترل و مانیتورینگ فرآیند تولید استفاده میشود.

همچنین قطعات فرعی دیگری همچون موتورها، پمپها، شیرهای انتقال، تجهیزات ایمنی و … نیز در دستگاه تزریق پلاستیک به کار میروند.

دمای دستگاه تزریق پلاستیک در شرایطی که سیستم معیوب باشد و یا سیستم خنک کاری به خوبی عمل نکند از حالت معمول بالاتر رفته، برای کاهش دمای دستگاه تزریق پلاستیک، ابتدا باید عامل افزایش دما پیدا شود. عوامل مختلفی مانند مواد اولیه پلاستیکی، دمای محیط، تنظیمات دستگاه و… میتوانند باعث افزایش دمای دستگاه تزریق پلاستیک شوند. برای کاهش دما، میتوانید به روشهای زیر اقدام کنید:

- کاهش دمای مواد اولیه: ممکن است دمای مواد اولیه پلاستیکی بیش از حد باشد. در این صورت، میتوانید دمای مواد را پایین تر بیاورید تا دمای دستگاه تزریق پلاستیک کاهش یابد.

- تنظیمات دستگاه: در برخی موارد، تنظیمات دستگاه تزریق پلاستیک ممکن است برای تولید قطعات پلاستیکی خاصی تنظیم شده باشد. دمای ذوب مواد اولیه متفاوت بوده و باید این دما متناسب با مواد اولیده تنظیم شود، با تغییر تنظیمات دستگاه، میتوان دمای دستگاه را کاهش داد و ازاتلاف انرژی و زمان جلوگیری کرد.

- استفاده از سیستم خنک کننده: استفاده از سیستم خنک کننده با کارایی و راندمان بالا در خنک کردن دستگاه بسیار موثر است. برای کاهش دمای دستگاه تزریق پلاستیک، میتوان از سیستم مبدل حرارتی پوسته لوله و یا هوا خنک استفاده کرد.

- تغییر محیط: در مواردی که دمای محیط بسیار بالاست، با تعبیه سیستم تهویه مطبوع و یا تغییر محیط میتوان دما را پایین آورد.

در هر صورت، قبل از انجام هر کاری باید به دلایل افزایش دمای دستگاه تزریق پلاستیک پرداخته و سپس راه حل مناسب را انتخاب کنید.

سیستم های خنک کننده:

سیستم خنک کننده برای دستگاه تزریق پلاستیک یکی از مهمترین تجهیزاتی است که در فرآیند تزریق پلاستیک مورد استفاده قرار میگیرد. این سیستم با کاهش دمای دستگاه و قالب تزریق، به بهبود کیفیت و دقت تولید کمک میکند و همچنین زمان تولید قطعات پلاستیکی را کاهش میدهد. سیستم خنک کننده برای دستگاه تزریق پلاستیک به دو دسته تقسیم میشود: سیستم خنک کننده آب و سیستم خنک کننده هوا.

سیستم آب خنک:

در سیستم خنک کننده آب، آب خنک به قالب و دستگاه تزریق پلاستیک رسانده میشود. این آب به وسیله یک پمپ از یک مبدل حرارتی پوسته و لوله عبور میکند تا با انتقال حرارت با سیال ثانویه دمای آن کاهش یابد. سپس آب خنک به دستگاه تزریق پلاستیک و قالب هدایت میشود تا دمای آنکاهش یابد و قطعات پلاستیکی در زمان کمتری تولید شود. پمپ و مبدل حرارتی است دو جز اصلی در فرایند خنک سازی هستند از مزایای این دستگاه این است که میتواند به صورت مستقل از دستگاه تزریق پلاستیک فعالیت کند و در دمای بالا نیز به خوبی عمل میکند.

سیستم هوا خنک:

در سیستم خنک کننده هوا، هوای خنک از محیط بیرون به دستگاه تزریق پلاستیک منتقل میشود تا دمای دستگاه و قالب کاهش یابد. مبدل حرارتی هوا خنک از یک واحد خنک کننده و یک فن خنک کننده تشکیل شده است که با گرفتن هوای خنک از محیط بیرون، آن را به دستگاه تزریق پلاستیک وارد میکند و دمای آن را کاهش میدهد. این دستگاه برای جذب هوای خنک از محیط بیرون و هدایت آن به دستگاه و قالب استفاده میشود. این دستگاه دارای یک فن خنک کننده است که هوای خنک را از محیط بیرون به دستگاه وارد میکند و باعث کاهش دمای دستگاه و قالب میشود. از مزایای این دستگاه این است که نیازی به آب خنک ندارد و در محیط خشک و گرم هم کارایی خوبی دارد.

به طور کلی، مبدل های حرارتی برای دستگاه تزریق پلاستیک بسیار مهم است و میتواند به بهبود کیفیت و کاهش زمان تولید کمک شایانی کند.جهت دریافت مشاوره و اطلاعات بیشتر با مشاوران شرکت ویرا تجهیز در ارتباط باشید.

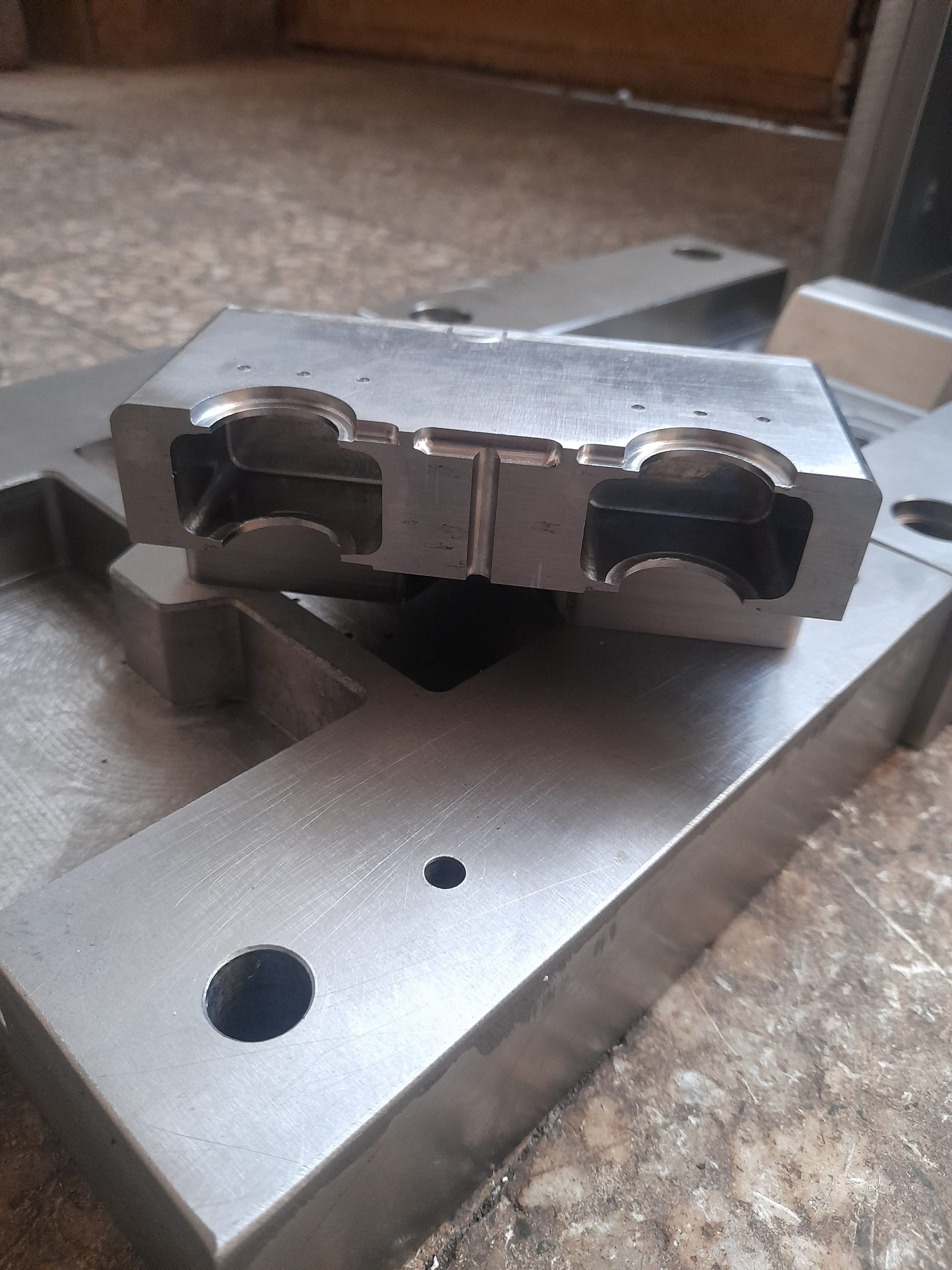

الف: صفحات مهار کننده یا نگهدارنده

یکی از اجزای قالبهای اینسرتی هستند که برای نگه داشتن اینسرتها در جای خود به کار میروند. انواع صفحات نگهدارنده:

- یکپارچه

- چند تکه (شامل صفحه و چند لقمه که اطراف اینسرت را میگیرند، نسبت عرض به ضخامت لقمههای فولادی باید ۳:۲ اینچ باشد. مثلا در صورتی که اینسرت ۲ اینچ باشد عرض لقمه باید ۳ اینچ باشد)

- نگهدارندههای قاب دار شامل یک قاب به علاوهی یک صفحه پشت بند

- خزینهای (در دو نوع کانال باز و کانال بسته)

- صفحهی نگهدارندهی ساده (معمول ترین نوع)

بین دو اینسرت یک بلوک فولادی به نام پل قرار میگیرد که این امکان را فراهم کند که به جای ماشین کاری دو جاساز روی صفحهی قالب ازیک جاساز بزرگ استفاده کنیم. پل همچنین لقی بین دو اینسرت و امکان نفوذ مذاب بین آنها را از بین میبرد.

ب: سیستم تغذیه مذاب در قالبسازی پلاستیک

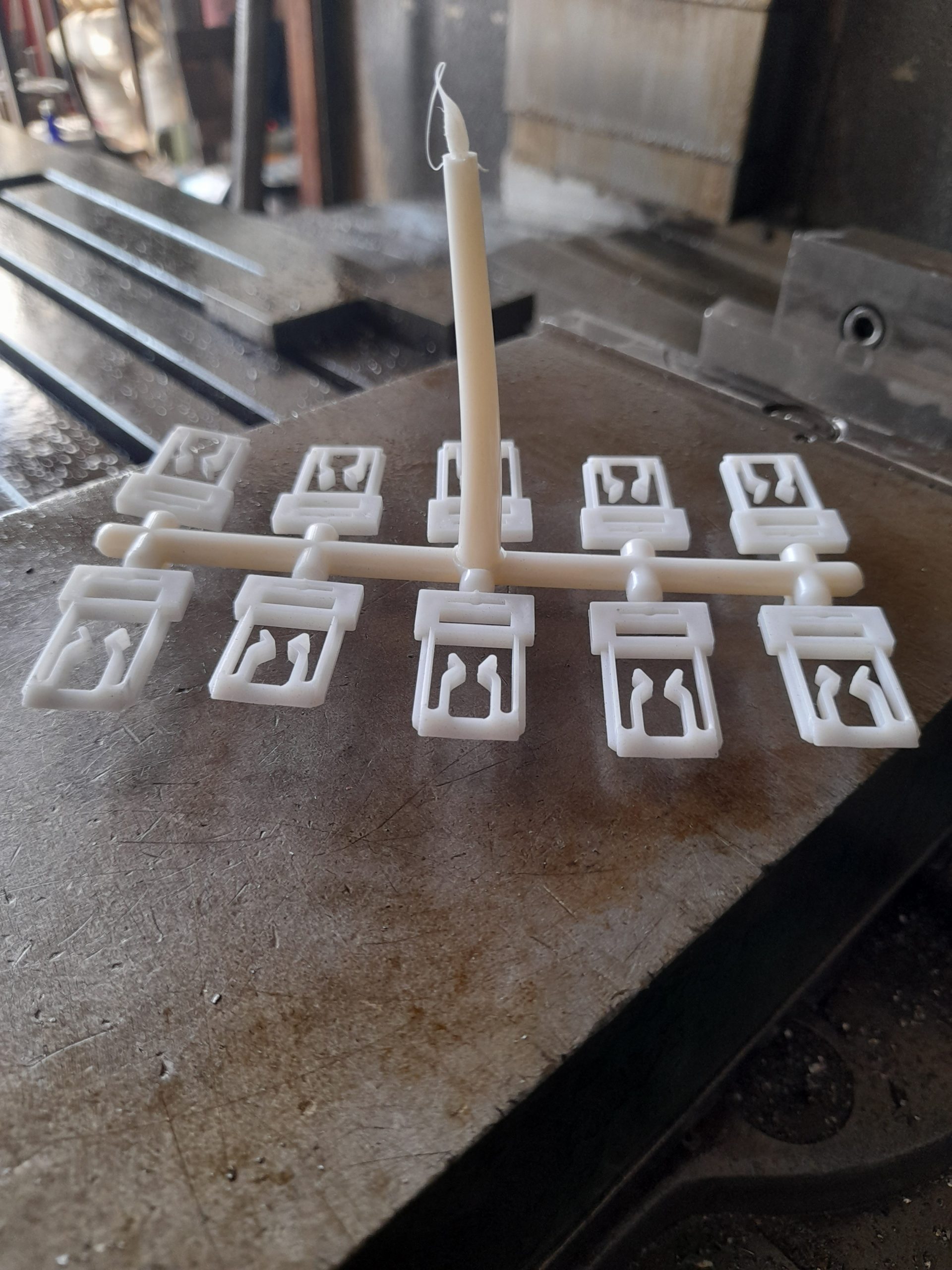

از موارد دیگر که در طراحی و ساخت قالب تزریق پلاستیک باید به آن توجه کرد سیستم تغذیه مذاب است قالب است. مسیر عبور مذاب در قالب شامل سه جز اسپرو، راهگاه و دریچه تزریق است. مواد مذاب پس از خروج از نازل ماشین و عبور از اسپرو بوش به راهگاه اصلی وارد میشوند. مواد پس از عبور از راهگاه اصلی وارد راهگاه فرعی شده و از طریق دریچه تزریق وارد محفظه قالب میشوند.

درنتیجه بوش تزریق واسط بین نازل ماشین و محفظه قالب است. در هنگام تزریق، مواد پلاستیک به صورت خمیر از نازل ماشین خارج شده و از طریق یک مسیر به محفظهی قالب وارد میشود. سادهترین نوع این مسیر یک سوراخ مخروطی شکل در داخل یک بوش است. مواد موجود در این مسیر را اسپرو و بوش را بوش تزریق میگویند. سوراخ داخلی بوش تزریق باید بین ۲ تا ۴ درجه شیب داشته باشد تا خروج مواد منجمد شده از آن راحت باشد.

راهگاه کانالی است که در صفحه قالب ماشین کاری شده و مواد مذاب خارج شده از بوش تزریق را به محفظه قالب تحویل میدهد. سایز راهگاه به عواملی مانند نوع پلاستیک تزریقی، سطح مقطع راهگاه، حجم قطعه کار و فاصلهی محفظههای قالب تا راهگاه اصلی و بوش تزریق بستگی دارد. چیدمان راهگاهها نیز وابسته به تعداد حفرههای قالب، شکل قطعه، نوع قالب (دوصفحهای، چند صفحهای) و نوع دریچه تزریق است. توازن سیستم راهگاهی به این معناست که فاصلهای که مواد مذاب از بوش تزریق تا هر حفرهی قالب طی میکند باید برابر باشد.

دریچهی تزریق روزنه یا کانال کوچکی است که راهگاه را به محفظه قالب متصل میکند. ترجیحا محل قرارگیری دریچه باید به گونهای باشد که مذاب به طور یکنواخت و در یک جهت پیشروی کند و نقاط انتهایی محفظه را هم زمان پر کند. باید توجه کرد که نیروی وارده تا حدودی زیاد است، بنابراین اگر در جای درست و مناسب قرار نگیرد ممکن است موجب تغییر فرم دیوارهی ماهیچه شود. پس توجه به یکنواخت بودن جریان مذاب و توزیع فشار امری ضروری ست.

انواع راهگاه و گلویی تزریق که میتوان در طراحی و ساخت قالب تزریق پلاستیک از آن استفاده کرد، به شرح زیر است:

- سیستمهای انجماد

مرسوم ترین سیستمهای راهگاه یا گلوییهای تزریق برای انجماد: راه تغذیه (اسپرو)، گلویی تزریق نقطهای، گلویی تزریق دیافراگمی، گلویی تزریق دیسکی، گلویی تزریق کاردی، گلویی تزریق تونلی، راهگاه ستارهای یا حلقهای

- سیستم راهگاه گرم

سیستمهای راهگاه گرم لزوما برای تولید همهی ترموپلاستیکها مناسب نیستند

- سیستم راهگاه سرد

مواد ترموست و الاستومر را میتوان مشابه تولیدِ بدون راهگاهِ رزینهای ترموپلاستیک توسط قالبهای راهگاه سرد و بدون از دست دادن سیستم راهگاه تولید کرد.

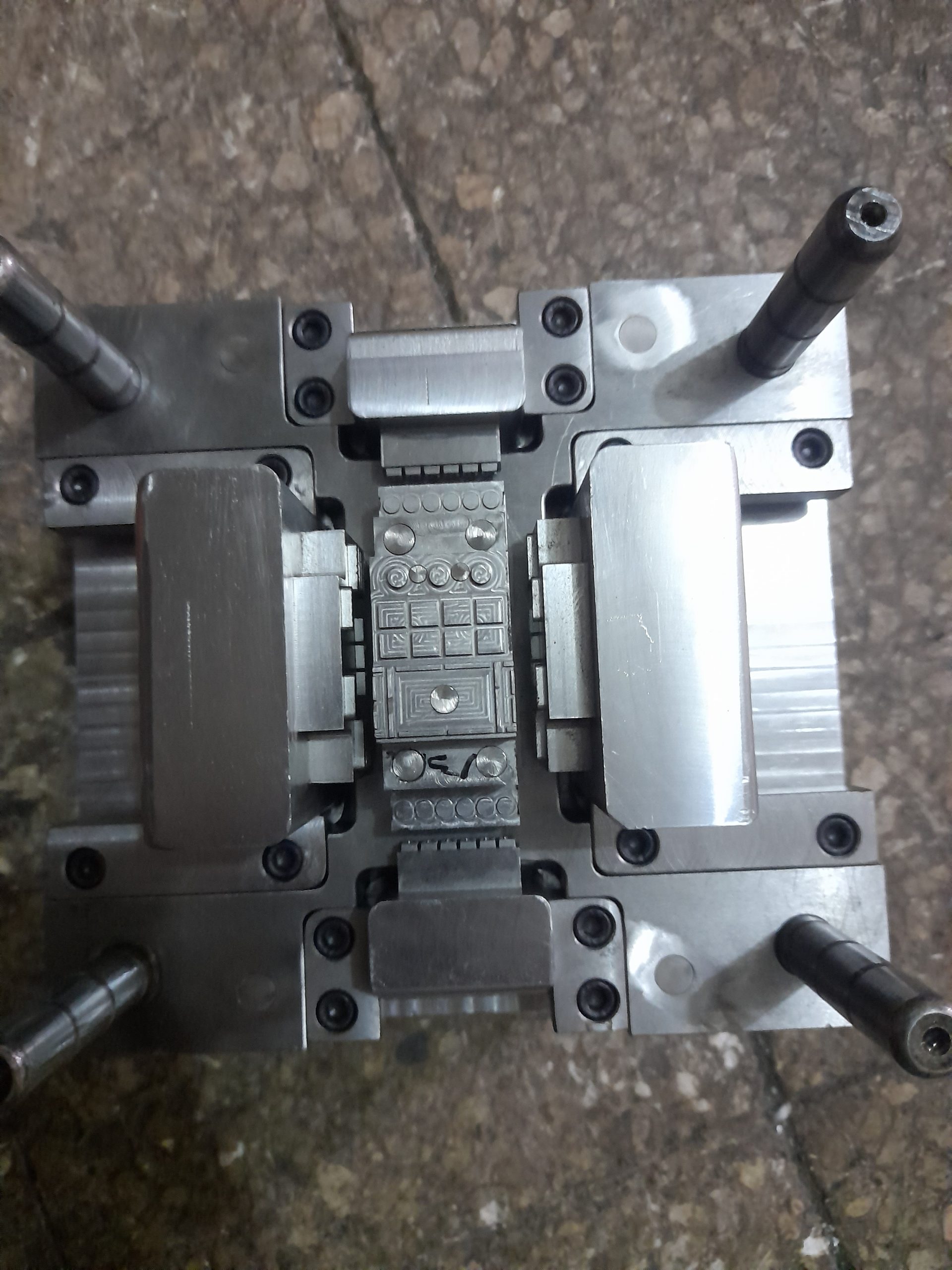

حلقهی موقعیت دهنده/ حلقهی تنظیم: به منظور انتقال مناسب مادهی مذاب از دهانه ماشین تزریق به قالب باید همراستایی نازل ماشین و بوش تزریق به گونهای حفظ شود این همراستایی را میتوان به کمک یک حلقهی تنظیم به دست آورد. وظیفهی آن تعیین موقعیت صحیح قالب هنگام بستن آن به صفحهی ماشین تزریقو اتصال واسط بین بوش تزریق و سوراخ واقع در صفحه ماشین تزریق است.

میلههای راهنما، بوشهای راهنما: به منظور همراستایی حفره و ماهیچه به هنگام بسته شدن قالب از آنها استفاده میشود به این صورت که دریک صفحه از قالب، میله و در صفحهی دیگر بوش راهنما محقق میشود و هنگام بسته شدن قالب هر میلهی راهنما به درون بوش راهنمای مقابل خود رفته بدین ترتیب موقعیت صحیح حفره و ماهیچه به نسبت هم حفظ میشود. همچنین از آنها میتوان به عنوان راهنما برای مونتاژ قالب هم کمک گرفت. این اجزا میتوانند امتیاز مثبتی در طراحی قالب تزریق پلاستیک باشند

تزریق پلاستیک چیست؟

دستگاه تزریق پلاستیک شغلی بسیار پر درآمد البته به شرط آموزش و حرفه ای شدن در آن میباشد.این دستگاه را شاید بتوان جز اولین قدم برای افرادی که علاقه به کار تولیدی ودرآمد بالا دارند را برشمرد..

تزریق پلاستیک روشی است که در آن برای تولید کردن یک قطعه ی پلاستیکی، ذرات کوچک پلاستیک که( به آن گرانول گفته میشود در حقیقت منظور از گرانول شکل ظاهری پلاستیک میباشد و مقصود گرانول مواد درجه دو نمیباشد) را ذوب کرده و در یک قالب فولادی تزریق می کنند. این قالب به پلاستیک ذوب شده شکل می دهد و سپس پلاستیکی که شکل گرفته است سرد شده و از قالب خارج می شود.در حقیقت پلاستیک خمیری شکل با فشار یک جک که داخل سیلندر دستگاه تزریق پلاستیک است به نازل و درنهایت از طریق بوش تزریق وارد قالب تزریق پلاستیک میشود..

مرحله سرد شدن قطعه داخل قالب تزریق پلاستیک و پران کردن همان قطعه به بیرون پس از تزریق پلاستیک میباشد.

دراین مرحله یعنی مرحله سرد شدن قطعه داخل قالب تزریق پلاستیک ماردون دستگاه تزریق داخل سیلندر عقب رفته و به اصطلاح بارگیری میکند در واقع یکطرف دستگاه تزریق پلاستیک یعنی سمت گیره در حال باز کردن قالب و پران است و طرف دیگر دستگاه تزریق پلاستیک درحال بارگیری و آماده سازی مواد برای تزریق ضرب بعدی میباشد..

این تکنیک برای تولید انبوه قطعات پلاستیکی با طراحی های پیچیده مناسب است. در صد بسیار بالایی از تمامی قطعات پلاستیکی که در اطراف خود میبینید و به کار می برید از همین طریق ساخته می شوند.

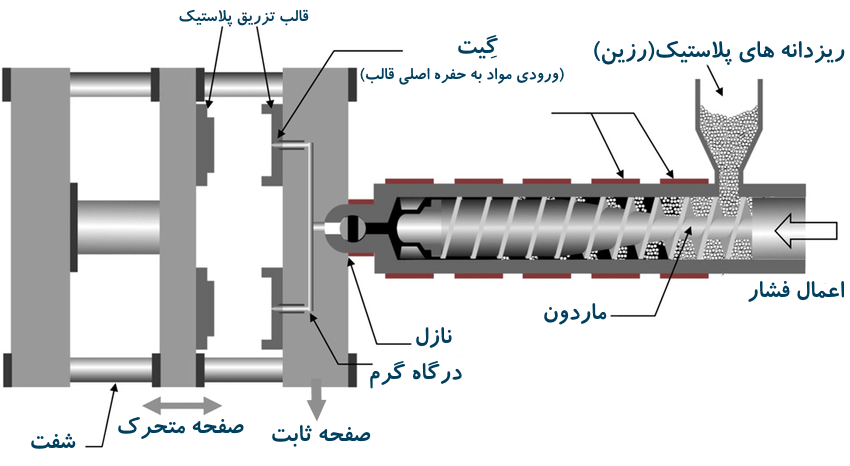

در تصویر زیر به طور کلی و با یک طرح ابتدایی، روند تزریق پلاستیک را میبینید. در این مقاله قصد داریم به طور دقیق تر ببینیم دستگاه تزریق پلاستیک چگونه کار میکند..

اجزای دستگاه تزریق پلاستیک و عملکرد آن

دستگاه تزریق پلاستیک دارای دو واحد است: واحد تزریق و واحد بست یا گیر.

واحد بست یا گیر

در واحد تزریق، پلاستیک ذوب می شود و به درون قالب، تزریق می شود. اما در واحد بست (گیر) ، قالب فولادی که دارای دو قسمت کلی است، ابتدا بسته می شود تا پلاستیک در آن تزریق شود و سپس باز می شود تا قطعه پلاستیکی توسط مکانزم “پران” به بیرون دستگاه رانده شود و دوباره قالب برای تزریق بعدی بسته می شود.در حقیقت واحد بست همان گیره دستگاه میباشد.دستگاه تزریق باید فضایی برای بستن قالب تزریق پلاستیک داشته باشد که این قسمت را گیره دستگاه مینامند..

باز و بسته شدن قالب می تواند توسط یک سیستم لولایی یا یک سیستم هیدرولیکی انجام شود. نوعی که در تصویر زیر میبینید لولایی است:

و نوع دیگری از واحد بست هم از نوع هیدرولیکی است که در آن قالب مستقیما توسط یک سیلندر هیدرولیکی باز و بسته می شود. به تصیر زیر نگاه کنید. سیستم هیدرولیکی دارای یک شفت است که به آن ستون دستگاه تزریق نیز گفته می شود.

عملکرد دیگر واحد بست، غیر از باز و بسته کردن قالب، این است که پلاستیک سرد شده درون قالب را به بیرون هدایت کند. این کار توسط بخشی به نام “پران” انجام می شود. پران ها انواع مختلفی مانند اتوماتیک و دستی دارند. نوع پران قالب هم در زمان ساخت، هم هزینه ساخت قالب و هم سرعت عملکرد تولید، موثر است.درحقیقت سیستم پران در دستگاه تزریق پلاستیک با کمک یک جک به پشت صفحه پران که قالبساز تزریق پلاستیک ساخته است ضربه میزند و این ضربه باعث پراندن قطعه از درون قالب میشود..