مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولیدکنندگان محترم میباشد..

قالب تزریق پلاستیک با کیفیت

قالب تزریق پلاستیک با کیفیت پارامترهای فراوانی دارد برای اینکه بتوان قالب تزریق پلاستیک با کیفیت را از قالب تزریق پلاستیک معمولی یا بی کیفیت تشخیص داد باید در ابتدا با اجزای قالب تزریق پلاستیک و نحوه ساخت و متریال قالب تزریق پلاستیک آشنا شد..

همانطور که میدانید، تزریق پلاستیک روشی برای تولید قطعات پلاستیکی است که در آن مواد پلاستیکی ابتدا ذوب شده و سپس به داخل یک قالب ریخته می شوند تا شکل قالب را به خود بگیرند و سپس سرد شده و از قالب خارج می شوند. ساخت قالب تزریق پلاستیک مهمترین و حساس ترین بخش از این روند است و برای طراحی آن روش های مختلفی وجود دارد. کوچکترین خطا در طراحی قالب، موجب تخریب کل روند تولید قطعه پلاستیکی می شود و هزینه زیادی را به تولید کننده تحمیل میکند. در قالب سازی تکنو صنعت طراحی قالب های تزریق پلاستیک با بالاترین دقت و با در نظر گرفتن تمامی جزئیات و ظرافت های فنی انجام می شود و بدون اطمینان یافتن صد در صدی از کارایی قالب، روند تزریق و تولید انبوه قطعات آغاز نمی شود. به همین دلیل است که قالب سازی تکنو صنعت، عملیات تزریق پلاستیک را تنها توسط قالب هایی انجام می دهد که در همین شرکت طراحی و تولید شده اند، تا بتواند خروجی بی نقص را برای مشتریان تضمین کند.

در ادامه با روند کلی طراحی قالب های تزریق پلاستیک آشنا می شویم:

طراحی نرم افزاری قطعه

در ابتدا در صورتی که نمونه ای از خود قطعه یا مشابه آن در دسترس باشد، طرح سه بعدی قطعه ایجاد می شود. این کار توسط تکنولوژی اسکن سه بعدی انجام می شود که با تکنیک ابر نقاط با فاصله های یک صدم میلیمتر، طرح سه بعدی قطعه را ایجاد می کند. سپس نوبت به طراحی حفره اصلی قالب می رسد.

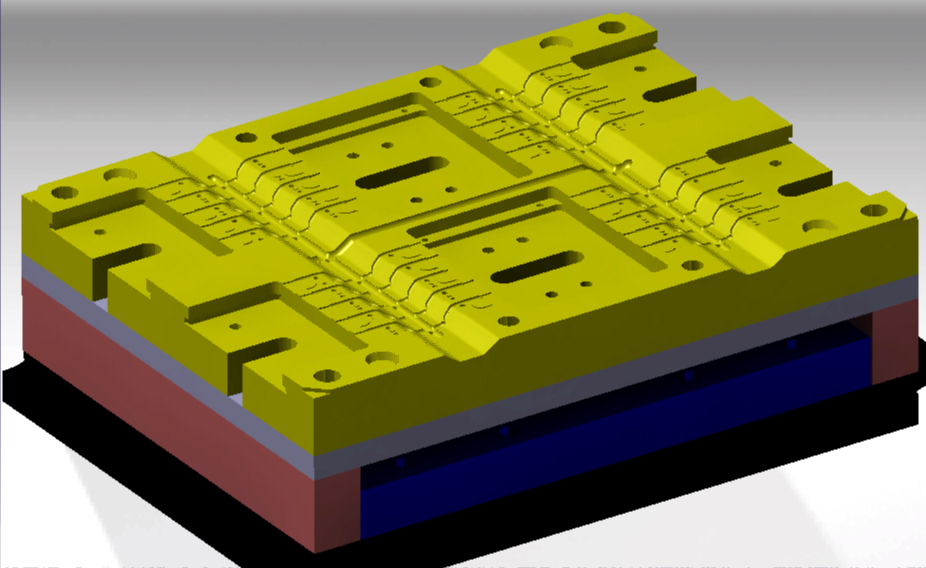

این قسمت حساس ترین و مهمترین بخش از روند ساخت قالب است. طرح قالب به صورت سه بعدی و با دقت حدود دو صدم میلیمتر طراحی می شود. معمولا از نرم افزارهایی مختلفی مانند IMOLD ، solidwork، catia , autodesk و … می توان برای طراحی استفاده نمود. در قالب سازی تکنو صنعت برای رسیدن به بهترین نتایج ممکن از نرم افزار Catia استفاده می شود که هرچند محیط کاربری پیچیده تری از نرم افزارهای دیگر دارد و کار با آن تخصص بیشتری نیاز دارد اما دارای ابزارهای بسیار پیشرفته تری می باشد و نتایج بهتری ارائه میدهد.

نرم افزارهای به روز مثل NX نیز جز برنامه هایی است که بسیار پیشرفته وکاربردی در امر طراحی و ماشینکاری میباشد..

تست قالب طراحی شده با فرآیند CAM و پرینت سه بعدی

منظور از CAM یک فرآیند ساخت خودکار است که به کمک کامپیوتر انجام می شود. برای مثال تراشکاری با ماشین های سی ان سی یک روند ساخت CAM است. در صنعت برای تولید به روشی دقیق و بدون خطا همیشه طراحی سه بعدی کامپیوتری (CAD) و ساخت کامپیوتری CAM با هم همراه هستند. در قالبسازی تکنو صنعت برای اطمینان از دقیق و صحیح بودن طراحی کامپیوتری، ابتدا قطعه مورد نظر توسط یک پرینتر سه بعدی ساخته می شود. قطعه ساخته شده سپس به دقت مورد بررسی قرار می گیرد تا کوچکترین خطایی نداشته باشد و به تایید کامل مشتری برسد.

استفاده از نمونه پرینت سه بعدی موجب می شود که بتوان خطاهای طراحی را به راحتی در مراحل اولیه برطرف کرد تا در آینده قالب واقعی هیچ نقصی نداشته باشد.

شاید یک هزینه اندک در ابتدای کار بابت پرینت پرداخت شود ولی بسیار به دقت کار کمک میکند..

طراحی سایر اجزای قالب

بعد از طراحی دقیق خود قطعه در نرم افزار و تست آن، نوبت به طراحی سایر اجزای قالب می رسد. یک قالب پلاستیکی تنها شامل یک حفره (به شکل قطعه) نیست. بلکه دارای اجزای بسیار زیادی برای کنترل مسیرهای ورود پلاستیک مذاب، جداسازی پلاستیک مرغوب از نا مرغوب، اتصال حفره های اصلی به هم، اجزای کنترل فشار و کنترل دما، سیستم جداسازی قطعه از قالب و … است.

کفشک، پل، صفحه و میل پران،استپر، رینگی، بوش اسپرو، درگاه ها یا همان گیت ورودی قطعه و … بخشی ازین اجزا هستند. طراحی این اجزا مستلزم انجام محاسبات خاصی است و طبق اصول و استانداردهای معینی باید انجام شود. در مقالات بعدی به طور دقیق تر به بررسی اجزای مختلف یک قالب تزریق پلاستیک خواهیم پرداخت.

ماشین کاری

قالبهای تزریق پلاستیک طی سه مرحله ماشین کاری انجام می شوند : مرحله ماشین کاری اولیه یا خشن کاری، مرحله ماشین کاری میانی یا ثانویه و ماشین کاری نهایی یا اصطلاحا پرداخت نهایی. در برخی از موراد بسیار خاص بعد از مرحله خشن کاری، یک مرحله عملیات حرارتی نیز انجام می شود اما این کار در مورد تعداد بسیار کمی از قالب ها انجام می شود. همچنین در مواردی برای ایجاد گوشه های تیز در قالب از دستگاه EDM یا اسپارک استفاده می شود.

این موارد را در ادامه بیشتر شرح می دهیم:

فرز CNC: ازماشین کاری اولیه (خشن کاری) تا پرداخت نهایی (Finishing)

در بالا گفتیم که ماشن کاری سه مرحله ی بتداییف ثانویه و نهایی دارد. هر سه این مراحل با ماشین CNC و برنامه ی PowerMill و با کمک نقشه ی طراحی شده در برنامه Catia انجام می شود. در ابتدا، فولاد به شکل یک مکعب بزرگ و کاملا خام است و باید در آن شکل قالب تراشکاری شود. دستگاه فرز سی ان سی دارای ابزارهای برش (به نام الماس) به قطرهای مختلف است. در ابتدا از ابزار هایی با قطر بالا مانند ۴۰ و ۲۰ و … استفاده می شود که به این مرحله خشن کاری گفته می شود و میزان دقت فرز کاری آن تا نیم میلی متر با طرح نهایی اختلاف دارد.

سپس در ادامه به ترتیب از الماس های کوچک تر و کوچکتر استفاده می شود و فرز دقیق و دقیق تر می شود که به این مراحل ماشین کاری ثانویه گفته می شود.

در نهایت از ریزترین الماس ها برای برش ظریف ترین گوشه ها و جزئیات قالب استفاده می شود که به آن Finishing یا پرداخت نهایی گفته می شود. در این مرحله ممکن است نیاز به استفاده از ابزار EDM یا اسپارک باشد که در ادامه توضیح داده خواهد شد.

برای استفاده از اسپارک در موارد خاص حتما به یک الکترود مسی میباشد این الکترئد مسی توسط فرز سی ان سی یا تراش یا وایر کات ساخته میشود..

مرحله اسپارک قالب تزریق پلاستیک جز آخرین مراحل کار بر روی قالب تزریق پلاستیک میباشد که بسیار حساس و با دقت میباشد..

در مجموعه تکنو صنعت در سالهای ابتدایی به صورت تخصصی اسپارک قالب تزریق پلاستیک انجام میشد و در ادامه این مرحله حساس فقط برای قالبهای تزریق پلاستیک ساخت شده داخل مجموعه استفاده میشود.

تکنیک براده برداری با جرقه با دستگاه اسپارک یا EDM

لازم به ذکر است که تمامی المامس های ماشین فرز سی ان سی با چرخش در فولاد، عمل ماشینکاری انجام می دهند. پس کاملا قابل تصور است که این حکاکی انجام شده به شکل دایره است و همیشه (بسته به سایز الماس) دارای یک شعاع است.

به این علت است که گوشه ها در قالبهای تزریق پلاستیک گرد و قطر آن به استفاده از آخرین ابزار در قالب تزریق پلاستیک دارد..

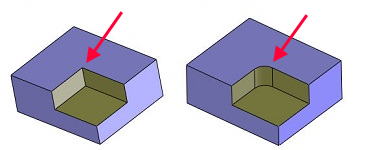

اما در برخی ازقسمت های قالب لازم است لبه های زاویه دار و بسیار تیز ایجاد شود. در تصویر زیر، تفاوت این دو با فلش های قرمز رنگ مشخص شده است:

نحوه ساخت قالب تزریق پلاستیک(گوشه ها)

در این موارد از دستگاه EDM یا اسپارک استفاده می شود که روش کار آن براده برداری با جرقه است و می تواند زاویه های بسیار تیز را با دقت ایجاد کند. برای این کار از روی طراحی سه بعدی قالب، یک قطعه مس درست به شکل مورد نظر تراش داده می شود و سپس از آن برای ایجاد زوایای مورد نظر در قالب با دستگاه EDM استفاده می شود.

دستگاه اسپارک در نحوه ساخت قالب تزریق پلاستیک بسیار کارایی دارد.

این دستگاه به وسیله یک رسانای قوی ترجیحا مس که شباهت بسیاری به قطعه اصلی یا قسمتی ا ز آن دارد شروع به براده برداری با کمک از جرقه میکند..

نحوه ساخت قالب تزریق پلاستیک(اسمبل و مونتاژ)

پس از ماشینکاری تراشکاری و اسپارک قالب تزریق پلاستیک و جمع آوری تمامی اجزا قالب نوبت به مونتاژ قالب تزریق پلاستیک میرسد..

این مرحله از ساخت قالب تزریق پلاستیک شامل چند قسمت میشود.

سوراخکاری

در این مرحله سوراخ های پران و جای پیچ که قبلا توسط فرز سنت و نشان شده تکمیل میگردد..

با استفاده از یک دریل ستونی و مته های مختلف و مورد نیاز سوراخها در قالب صفحه پران و پل و کفشک ایجاد میشود..

مته ها بسته به جنس خود قیمتهای متفاوتی دارد برای قالب سازی تزریق پلاستیک با کیفیت استفاده از مته الماس بسیار به سرعت کار کمک میکند ولی این مدل مته ها بسیار گران میباشد. مته مناسبی که تکنو صنعت پیشنهاد میدهد مته کبالت دار میباشد هم به صرفه میباشد هم بسیار مقاوم به خصوص در فولاد میباشد..

برقو کاری

برقو یک ابزار است که سوراخهای مهم مثل سوراخ راهنما یا بوش را دقیق میکند و یک سایز بسیار دقیق که مهم است را برای شما ایجاد میکند..

البته در دستگاه سی ان سی یک ابزار دقیق به نام هدبورینگ برای این امر وجود دارد اما از برقو نیز استفاده میشود..

برقو ها بسته به شماره H چند صدمی سوراخ را گشادتر میکنند..مثلا برقو H8 بین دو الی چهار صدم سوراخ را گشادتر میکند..

قلاویز کاری

این امر نیز ایجاد رزوه داخلی برای بستن پیچ های قالب تزریق پلاستیک میباشد..

در مواقعی که شما میخواهید پل کفشک و…را به هم وصل کنید باید از پیچ استفاده کنید برای بستن پیچ به یک سوراخ داخل رزوه نیاز دارید.برای ایجاد رزوه یک استانداردی وجود دارد به نام گام که گام متریک هر شماره پیچی متفاوت است گام ها به شما در انتخاب قطر سوراخ برای ایجاد رزوه کمک میکند..

مثلا گام پیچ ۶ یک میباشد بنابراین شما باید برای قلاویز ۶ یک سوراخ ۵ بزنید.

گام پیچ ۱۰ ۱٫۵ میباشد که شما باید برای سوراخ پیچ ۱۰ از یک مته ۸٫۵ استفاده کنید..

این استاندارد یک جدول دارد که در تمامی کتب تراشکاری یا گوگل نیز موجود است..قلاویز ها در دو مدل دستی و ماشینی استفاده میشود.

قلاویز دستی سه عدد شامل اول رو دوم رو و سوم رو میباشد..قلاویزهای ماشینی یک عدد است که از ابتدا اول رو شروع و تا بالای قلاویز به سوم رو میرسد..

خزینه کاری

برای جای گرفتن کله پیچ (اکثرا پیچ آلن استفاده میشود) داخل فلز از خزینه استفاده میشود در حقیقت خزینه یک قطر بزرگتر به اندازه کله پیچ کمی گشادتر به عمق ارتفاع کله پیچ داخل سوراخ جای پیچ میباشد..

پران بندی

این مرحله سایز کردن پران میباشد که در بعضی موارد دستی در بعضی موارد با استفاده از اسپارک در بعضی موارد از سنگ مغناطیس استفاده میشود..

در واقع ارتفاع پران باید درست به اندازه ای باشد که با کف قطعه یکسان گردد و یک اثر صدمی روی قطعه بگذارد..

پران بندی یکی از قسمتهای قالبسازی تزریق پلاستیک میباشد که بسیار زمان بر است و کاری میباشد که باید با حوصله انجام شود..

پرانهای داخل صفحه پران خزینه و جاگذاری میکردد و یک صفحه پشت آن به صورت حائل بسته میشود سپس قالب تزریق پلاستیک کامل مونتاژ میگردد و کف پران ها با کف حفره قالب یکسان میشود..

پران قالب تزریق پلاستیک توسط جک پران به جلو رانده میشود و توسط فنر و پین برگردان در جای خود ثابت میگردد..

مونتاژ

بستن قالب تزریق پلاستیک به وسیله پیچ و جفت کردن قالب تزریق پلاستیک در این مرحله میباشد..

عملیات حرارتی

عملیات حرارتی یا همان سخت کاری یا آبکاری عملیاتی است که طی آن درجه حرارت فولاد را تا حد قرمز شدن (تا حدود هزار درجه) بالا میبرند و سپس آن را در حوضچه نمک، یا آب یا روغن فرو میبرند. در این حالت، میزان سختیِ لایه بیرونی فولاد (در حدود یک میلی متر) بالا می رود

باید توجه داشت که عملیات به طور عمومی برای تمامی قالب های دایکاست انجام می شود. اما در مورد قالب های پلاستیک تنها در موارد خاصی انجام می شود برای مثال برای قطعاتی مانند رول پلاک که تیراژ آن قرار است بیش از پنج ملیون ضرب باشد. در این موارد بعد از خشن کاری و زمانی که ماشین کاری قالب نیم میلیمتر با ماشین کاری نهایی اختلاف دارد، عملیات حرارتی روی قالب انجام می شود. باید توجه داشت که عملیات حرارتی در فولاد تنش ایجاد کرده و ساختار آن را پیچیده می کند. عملیات ماشین کاری بعد از آبکاری بسیار سخت و زمانبر خواهد شد چرا که سختی سطح فولاد بین دو تا سه برابر بیشتر شده و الماس های برش به سختی روی آن حرکت کرده و حکاکی میکنند.

عملیات حرارتی زمان و هزینه ساخت قالب را بالا میبرد. این کار هرچند برای قالب های دایکات ضروری است، اما برای قالب های پلاستیک به کاربری قطعه و درخواست مشتری بستگی دارد.

طراحی اجزای تکمیلی و اسمبل کردن قطعات قالب

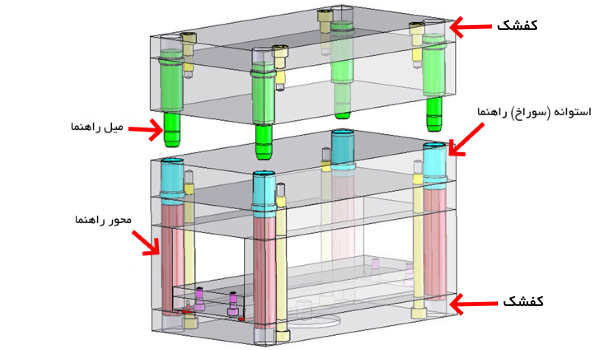

همانطور که گفته شد، قالب تزریق پلاستیک تنها یک حفره درون یک بلوک فولادی نیست، قالب های تزریق پلاستیک دارای اجزای بسیار زیادی هستند. که هر یک از این اجزا عملکردی حیاتی دارد. به تصویر زیر نگاه کنید: این تصویر اجزای مختلف یک قالب پلاستیک است و آنچه که تا به اینجا توضیح داده شد، تنها شامل طراحی دو بخش میانی قالب بود. سایر بخش های قالب مانند کفشک ها، صفحه و میله پران و سنبه ها، پل ها، سوراخ های راه هوا و آب باید به دو بخش قبلی اضافه شوند.

بنابراین در بخش نهایی سوراخ کاری ها، قلاویزکاری ها، ساخت پل، صفحه پران، کفشک ها انجام می شود و به بخش اصلی قالب اسمبل می شود.

در ادامه باید دانست که اجزای یک قالب تزریق پلاستیک با کیفیت چه میباشد..

فرض کنید، قطعه پلاستیکی مورد نظر در نرم افزار Catia طراحی شده و طرح سه بعدی آن آماده است. آیا کافی است این طرح را به ماشین فرز CNC بدهیم تا قالب تزریق پلاستیک آماده شود؟ آیا طراحی قالب با طراحی قطعه به یک معناست؟ – خیر. در اینجا باید با تعداد زیادی اصطلاحات و فرآیندهای جدید آشنا شوید تا متوجه شوید یک قالب تزریق پلاستیک چیست؟ چه اجزایی دارد؟ و دقیقا چگونه در ماشین تزریق پلاستیک قرار گرفته و عمل میکند. برای دانستن این موارد در ادامه این مطلب با ما همراه باشید.

بخشهای اصلی قالب

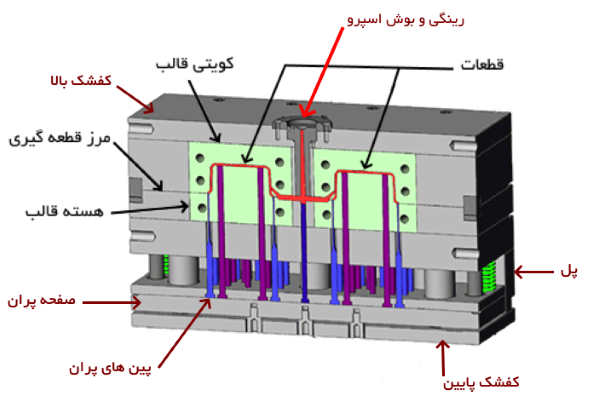

برای تزریق پلاستیک از یک قالب تزریق استفاده میشود. این قالب اغلب از جنس فولاد است. هر قالب پلاستیک از قطعات متعددی تشکیل شده است. اما به طور کلی قالب تزریق پلاستیک دارای دو بخش اصلی است: بخش ثابت و بخش متحرک که با هر شات تزریق باز و بسته میشود تا قطعه تولید شده از داخل قالب بیرون آمده و برای شات تزریق بعدی آماده شود. به محل فیکس شدن بخش ثابت و متحرک به یکدیگر نیز مرز قطعه گیری گفته میشود.

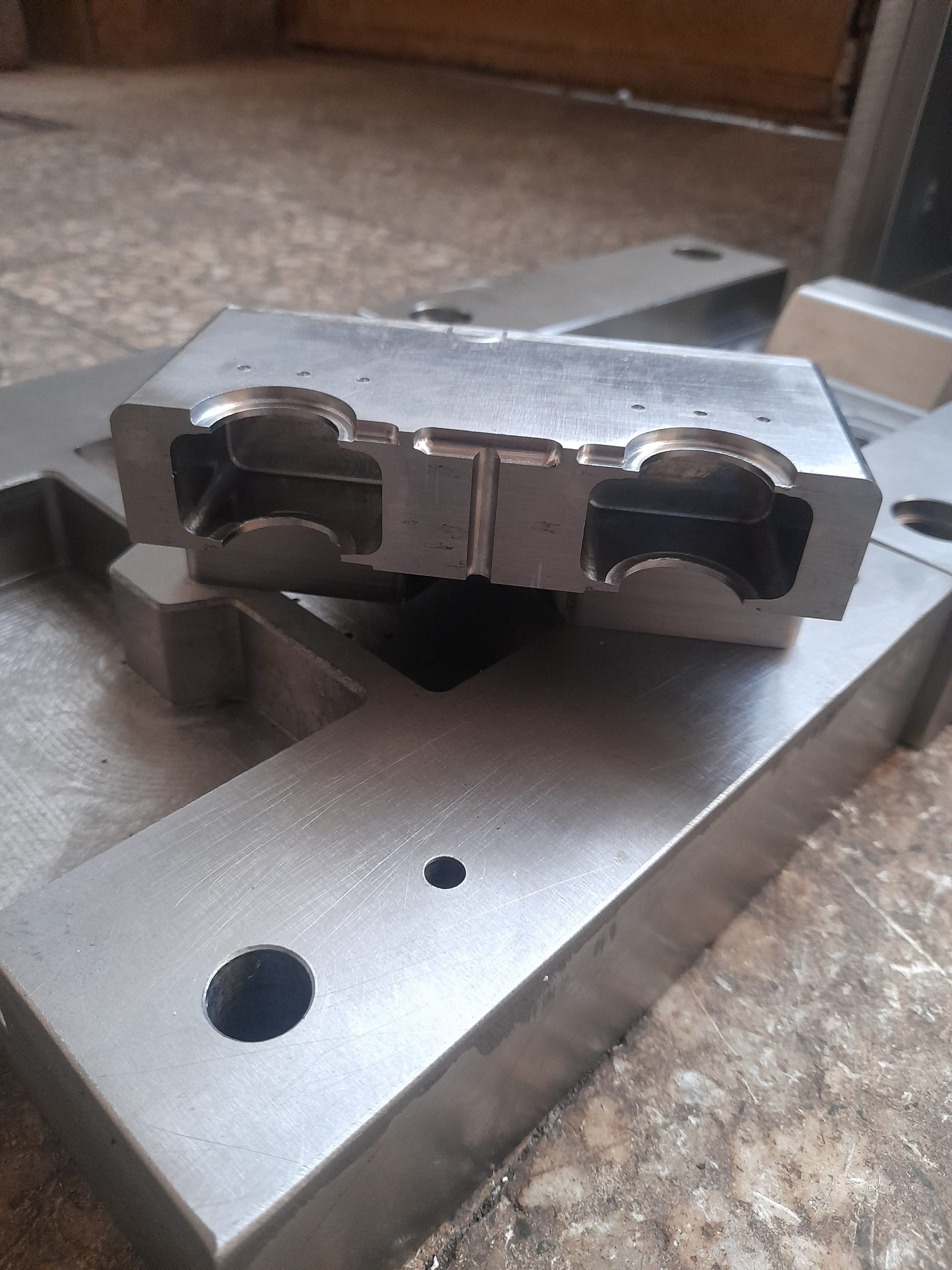

بخشی از قالب که خود قطعه پلاستیکی درون آن شکل میگیرد و پلاستیک در آن تزریق میشود نیز دارای دو بخش اصلی است: کویتی قالب و هسته (ماهیچه) قالب. برای آن که یک قطعه پلاستیکی شکل بگیرد از یک سو نیاز به حکاکی و ایجاد حفره است و از سوی دیگر نیاز به برآمدگیهایی. به تصویر زیر نگاه کنید:

این قالب در هر شات تزریق دو قطعه U- شکل تولید میکند. برای تولید این قطعه قالب دارای یک کویتی (Cavity) با یک حفره تورفته و یک هسته (Core) با برآمدگی است که در مجموع وقتی روی یک دیگر قرار میگیرند، فضایی به شکل قطعه U- شکل ایجاد میکنید که با پلاستیک ذوبشده پر میشود و پس از سرد شدن به شکل قطعه مورد نظر درمیآید.

در تصویر بالا قسمت کویتی قالب در بخش ثابت و قسمت هسته قالب در بخش متحرک، قرار دارد.

لازم به ذکر است در برخی موارد قالب تنها از یک بخش متحرک (هسته) تشکیل نشده و بسته به شکل و اجزای قطعه نیاز به کشویی (متحرکهای جانبی) یا اینسرتی (قطعه فلزی یا جنس دیگر که درون قطعه پرس میشود) دارداینسرت در حقیقت در قالب تزریق پلاستیک بسیار مهم میباشد به خصوص امروزه با پیشرفت صنعت قالب سازی تزریق پلاستیک کاشت اینسرت در قالب بسیار پرکاربرد شده است.

اینسرت در بسیاری موارد در هزینه های بعدی قالب تزریق پلاستیک صرفه جویی محسوب میشود بدین معنا که شما در ساخت قالب نیز میتوانید چند قطعه یک شکل ولی سایز متفاوت را به وسیله اینسرت در یک قالب تزریق پلاستیک با کیفیت جا بدهید و به قول عام چند قطعه در یک قالب جاگذاری میشود و در هزینه ابتدایی بسیار تاثیر گذار است.

به طور مثال در مجموعه تکنو صنعت قالب تزریق پلاستیک اتصالات آبیاری قطره ای به صورت اینسرتی ساخته میشود و در حقیقت به طور مثال یک واسطه را میتوان با کمک اینسرت در چند سایز ساخت مثلا واسطه ۲۰به ۳۲ یا ۲۵ به ۵۰ ساخت.تمامی انها داخل یک قالب تزریق پلاستیک ساخته میشود و تمامی این قطعات تنها با تعویض یک اینسرت تولید میشود..

. این موارد را در مقالات بعدی با تمرکز بیشتر بررسی خواهیم کرد.

کفشکها، میل و بوش راهنما پل صفحه پران

اما هسته و کویتی قالب باید روی صفحات پایهای بسته شوند که این صفحات نیز روی صفحات مخصوص در ماشین تزریق پلاستیک فیکس میشوند. به این صفحات کفشک گفته میشود که تمامی اجزای داخلی قالب را در خود نگه میدارد. پس اجزای قالب تزریق پلاستیک توسط دو کفشک در دو طرف قالب نگه داشته شده و کل قالب توسط کفشکها به ماشین تزریق پلاستیک وصل میشود.

بخش کویتی و هسته قالب در هنگام بسته شدن قالب باید به طور دقیق بدون کوچکترین جابجایی در جای خود و رو به روی هم قرار بگیرند. برای تنظیم دقیق قرارگیری این دو معمولاً از چهار استوانه و میله استفاده میشود که در چهار طرف قالب هستند و هنگام بسته شدن قالب، در هم قرار میگیرند. به این استوانهها و میلهها، “میل و بوش راهنما” گفته میشود.

این قطعات اکثرا از جنس آهن ساخته میشود البته بلوکه آماده کفشک و پل صفحه پران نیز موجود میباشد..

سیستم تغذیه قالب

بخش ثابت قالب که شامل کویتی است، به یک کفشک وصل میشود. در میان این صفحه، یک ورودی به نام “بوش اسپرو” قرار دارد که این ورودی به نازل دستگاه تزریق وصل میشود و از طریق این ورودی است که پلاستیک وارد قالب میشود.

نازل دستگاه تزریق قطعهای است که مواد پلاستیک مذاب از آن با فشار وارد قالب میشوند. (برای آشنایی با قسمتهای دستگاه تزریق، مقالهی دستگاه تزریق پلاستیک را مطالعه کنید)

برای آنکه نازل دستگاه تزریق پلاستیک و بوش اسپرو در قالب به خوبی به هم فیکس شوند، قطعهی حلقوی به نام رینگی دور بوش اسپرو قرار داده میشود.

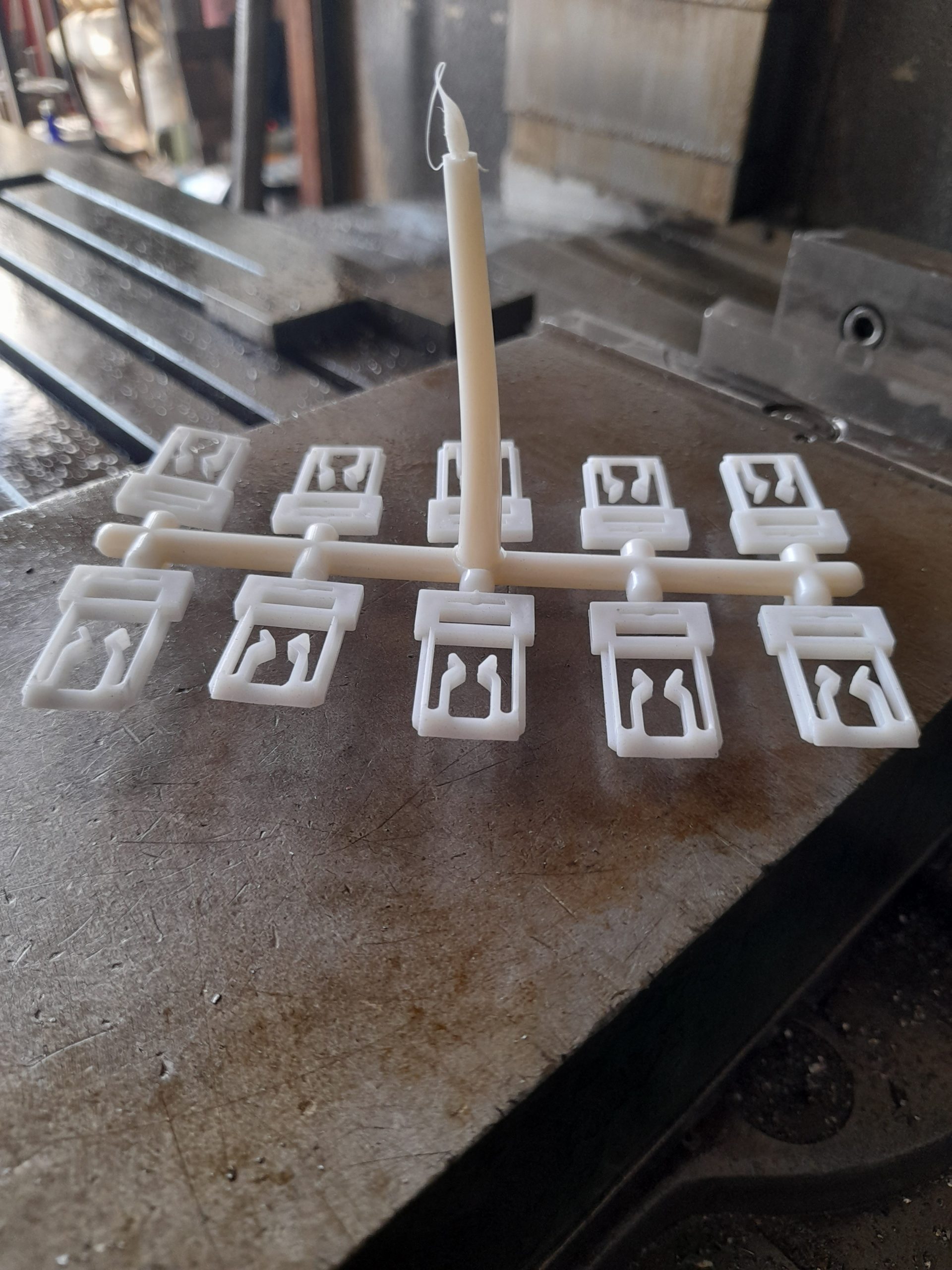

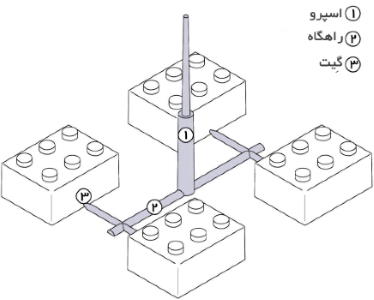

هر قالب پلاستیکی دارای کانالهای متعددی است. بخشی از این کانالها، همانطور که حدس میزنید مربوط به جریان یافتن پلاستیک مذاب در قالب است. هر قالب پلاستیکی در هر شات تزریق میتواند چند قطعه را همزمان تولید کند. برای مثال قالبی که در هر شات چهار قطعه تولید میکند، یک قالب چهار کویتی است و پلاستیک مذاب باید از طریق کانالهایی به هر چهار کویتی راه پیدا کنند. اولین کانال اسپرو نام دارد که پلاستیک مذاب از دستگاه تزریق پلاستیک، مستقیماً وارد این کانال اصلی میشود. اما اسپرو در ادامه به چند کانال فرعی راه دارد که “راهگاه” نام دارند. راهگاه ها نیز از طریق گیتها به داخل کویتیها هدایت میشوند.

مفهوم راهگاه سرد و گرم

مفهوم راهگاه سرد و گرم

پس دیدید که علاوه بر حفره درون قالب مقداری پلاستیک درون کانالها نیز هست. این پلاستیک نیز سرد شده و بعداً از قطعه اصلی جدا میشود. در قالبهای پیشرفتهتر که هزینه ساخت آن نیز بالاتر است، سیستم ویژهای برای گرم نگه داشتن جداگانهی راهگاه وجود دارد که به آن “راهگاه گرم” گفته میشود. پس در حالی که خود قطعه در حال سرد شدن است، راهگاه ها همچنان گرم هستند و پلاستیک درون آنها به قطعه نمیچسبد و هنگام عملکرد سیستم پران، تنها خود قطعه بدون هیچ هدر رفت و ضایعاتی از قالب خارج میشود.

در تصویر زیر اگر از راهگاه گرم استفاده شود تنها قطعات لگو از قالب خارج میشوند اما در صورتی که از راهگاه سرد استفاده شود، قطعات لگو همراه با بخش شماره ۲ و ۳ از دستگاه خارج شده و سپس این بخشها از قطعه باید جدا شوند که نیازمند صرف زمان و هزینه بیشتر در تولید است.

استفاده از راهگاه گرم هرچند هزینه ساخت قالب را بالا میبرد اما موجب تسریع روند تزریق، کاهش هدر رفت پلاستیک و کیفیت بسیار بالاتر قطعه میشود. پس در زمان و هزینه صرفهجویی و نتیجه را بهبود میدهد.

سیستم پل و پران

به سراغ بخش دیگر قالب یعنی بخش متحرک که هسته قالب در آن قرار دارد، میرویم. بخش متحرک قالب همیشه به یک سیستم پران وصل است. سیستم پران، سیستمی است که به کمک آن پس از باز شدن قالب، قطعه از درون قالب به بیرون هدایت میشود. سیستم پران شامل یک میله پران است که صفحهی پران را حرکت میدهد. صفحهی پران نیز دارای تعدادی پین (میلههای باریک) است که این پینها وارد هسته قالب شده و به قطعه ضربه وارد میکند و آن را به بیرون قالب پرتاب میکند.

برای آنکه صفحه و پینهای پران بتوانند در قالب حرکت داشته باشند، باید فضایی برای آنها ایجاد شود. این فضا توسط دو عدد پل در دو طرف صفحه پران ایجاد میشود. بدیهی است که ارتفاع پلها به این بستگی دارد که ارتفاع خود قطعه چقدر است و پینهای پران چقدر باید قطعه را به بیرون هل دهند تا از قالب خارج شود. در برخی از قالبها با عرض و طول بیشتری برای کاهش فشار به صفحهی کور (core) قالب از استوانههایی به نام پل کمکی هم استفاده میشود.

در تصویر زیر که تنها یک پل مشاهده میکنید، باید توجه کنید که این تصویر ، نشاندهنده درون یک قالب با یک برش عرضی از وسط قالب است و نیمی از قالب را نمایش میدهد. پس یک پل دیگر در طرف دیگر قالب قرار دارد.

سیستم خنکسازی و هواگیری

سایر کانالهای درون قالب، شامل کانالهای خنککننده (مسیر جریان گرفتن آب) و کانالهای خروج هوا هستند. کانالهای خنککننده موجب سرد شدن پلاستیک میشوند. کانالهای خروج هوا نیز هوای داخل قالب را خارج میکنند چرا که در صورتی که حتی ذرهای هوا در داخل قالبگیر بیفتد موجب تشکیل حباب، یا دفرمه شدن قطعه میشود.

یکی از اجزای قالب تزریق پلاستیک که در حقیقت داخل بدنه و مغز فولاد است کانال راه آب میباشد که جای این کانال بسیار حایز اهمیت میباشد..اکثرا این کانالها نزریک به قطعه میباشد و در روند تولید بسیار موثر است..

یکی دیگر از اجزای قالب تزریق پلاستیک کانال خروج هوا میباشد این کانال درحقیقت هوای محبوس داخل قطعه را به بیرون هدایت میکند حتما باید از طرفی که مواد تزریق پلاستیک وارد میشود از طرف دیگر هوا خارج شود تا مواد به طور کامل وارد حفره قالب بشود و تمام حفره را بپوشاند.

کانال خروج هوا نهایتا ۵صدم عمق دارد و به حفره قالب راه دارد بنابراین بسیار باید ظریف باشد تا مواد وارد این کانال نگردد..

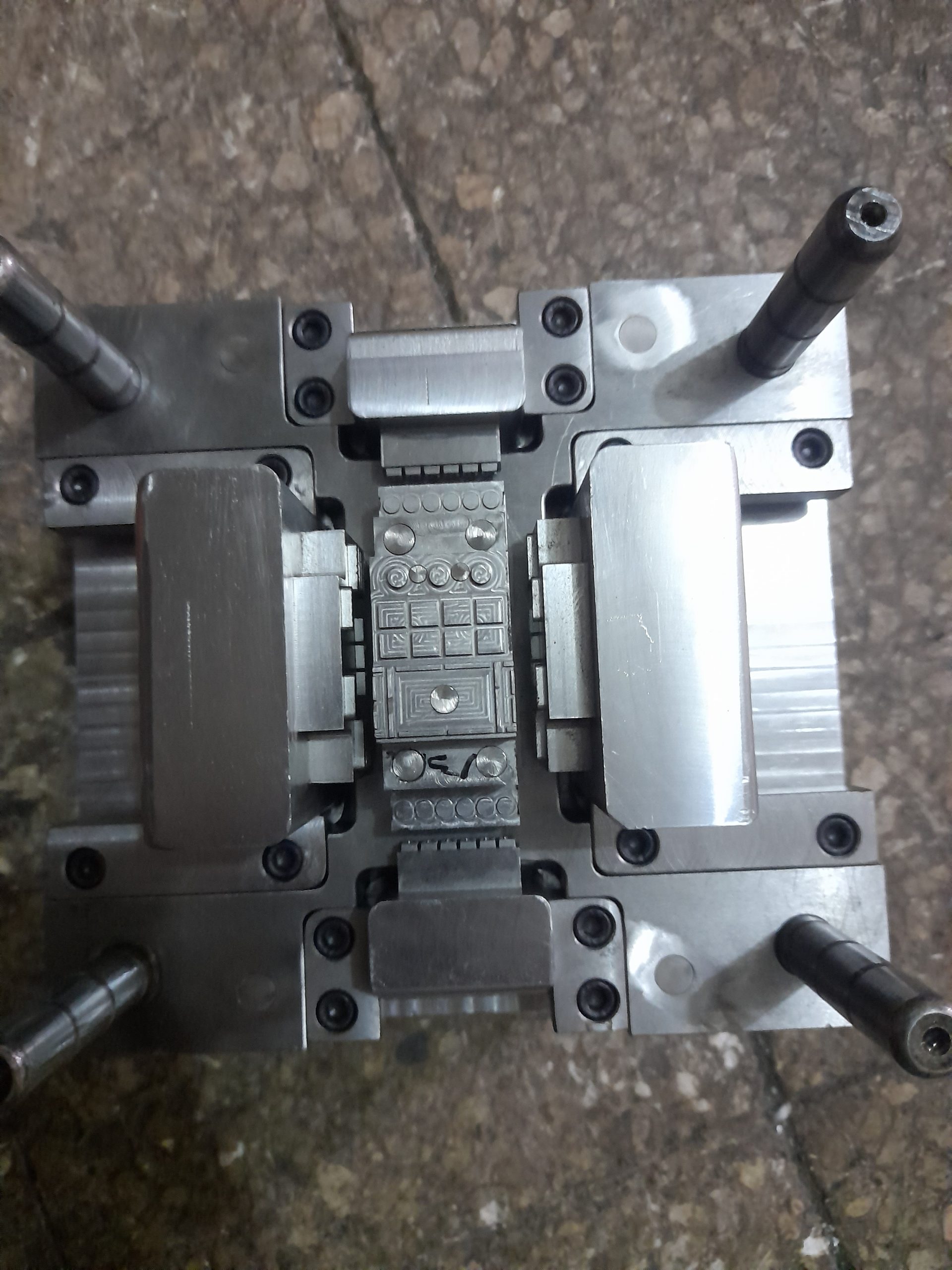

کشویی، قفل کن و سایر اجزای قالب تزریق پلاستیک

علاوه بر موارد بالا، مسائل بسیار دیگری نیز در طراحی قالب تزریق پلاستیک دخیل هستند که بسته به طراحی نوع قطعه دارند. برای مثال سیستم در مواردی که قطعه به علت شکل خاصی که دارد، ممکن از پس از باز شدن قالب در قالب گیر بیفتد، لازم است در یک یا چند طرف آن “کشویی” طراحی شود. کشویی معمولاً در یک یا دو طرف کناری قالب قرار دارد و بخشی متحرک است که با باز شدن دو سمت اصلی قالب از هم، به صورت افقی کنار میرود، و با بسته شدن قالب مجدداً داخل میآید. این کار کمک میکند زاویههای منفی در قطعه آزادشده و سیستم پران بتواند قطعه را به بیرون هدایت کند. همچنین برای کنترل میزان حرکات صفحات متحرک مانند صفحه پران و یا کشویی از “قفل کن” استفاده میشود. قفل کن ها موجب توقف حرکت در نقطه خاصی میشوند.

در مواردی نیز لازم است قطعهای فلزی یا از جنس دیگر، درون قطع پلاستیکی کار گذاشته شود که به آن اینسرت میگویند و محل تعبیه اینسرت نیز باید در قالب در نظر گرفته شود. به همین ترتیب بسته به نوع قطعه، هر قالب میتواند اجزای تکمیلی بسیاری داشته باشد..

و اما متریال قالب تزریق پلاستیک با کیفیت چه میباشد؟ در نهایت شما با اطلاعاتی که از این مقاله بدست می آورید میتوانید کیفیت قالب تزریق پلاستیک تشخیص بدهید..

قاعدتا برای ساخت قالب تزریق پلاستیک از فولاد و آهن استفاده میشود.اما چه فولادی برای چه قطعه پلاستیکی مناسب هست یک بحث کاملا تخصصی است.فولادهای مختلفی در صنعت فولاد موجود میباشد که هرکدام برای یک کار مخصوص استفاده میشود.

انواع فولادهای پرکاربرد در صنعت ساخت قالب تزریق پلاستیک عبارت است از mo40..2312..boz…spk در کل برای هر قسمت از قالب تزریق پلاستیک یک فولاد خاص باید استفاده بشود..در بعضی از قسمتهای قالب تزریق پلاستیک از آهن استفاده میشود.

در این مقاله سعی میشود قسمتهای مختلف قالب تزریق پلاستیک و متریال مورد استفاده آن قسمت را توضیح دهیم..

سمبه و ماتریس یا core cavity

از دیرباز به قسمت فرو رفته قالب ماتریس و به قسمت برجسته قالب سمبه گفته میشد..اما امروزه با پیشرفت صنعت قالب تزریق پلاستیک و استفاده از سی ان سی و نرم افزارهای مربوطه بیشتر برای قسمت برجسته قالب از core و برای قسمت فرورفته از cavity استفاده میشود..

این دوقسمت از مهتمترین قسمتهای قالب تزریق پلاستیک است که باید با توجه به نوع قطعه پلاستیک از فولاد مناسب استفاده شود …

کشویی و سمبه

کشویی از قطعاتی در قالب تزریق پلاستیک میباشد که دایم در حرکت میباشد و احتمال سایش آن نسبت به بقیه قسمتهای قالب تزریق پلاستیک بیشتر است بنابراین بهتر است از یک فولاد کم سایش با درجه سختی بالا استفاده شود..

سمبه هایی که در قالب تزریق پلاستیک استفاده میشود به خصوص در قالبهای دارای صفحه پران نیز مانند کشویی قالب در معرض سایش میباشد بنابراین بهتر است از فولادهای خوب مثل BOZ استفاده گردد…

پل و کفشک و صفحه پران

پل و کفشک و صفحه پران قسمتهایی از قالب تزریق پلاستیک میباشد که میتوان از آهن استفاده کرد… این قسمتها نسبت به بقیه قسمتهای قالب تزریق پلاستیک از اهمیت کمتری برخوردار است..

قسمتهای خاکستری داخل عکس پل کفشک و صفحه پران است که قالبساز تزریق پلاستیک میتواند از آهن استفاده کند..

میل راهنما بوش راهنما و پران و اسپرو

این قسمتهای قالب تزریق پلاستیک به دلیل حرکت دایمی به دلیل باز بسته شدن قالب از جنس خشکه باید استفاده گردد بدین معنی که این قسمتها باید از جنس خوب و آبکاری شده استفاده گردد.

این قسمتهای قالب تزریق پلاستیک عمدتا به صورت آماده و پیش ساخته میباشد.

خلاصه این مقاله بر این مهم سعی دارد که شمارا با قالب تزریق پلاستیک با کیفیت آشنا کند …