مجموعه تکنو صنعت ۰۹۱۳۱۶۹۱۸۰۵ آماده همکاری با تولیدکنندگان عزیز میباشد..

انواع قالب تزریق پلاستیک

در این مقاله سعی میشود در ابتدا تمامی اجزای قالب تزریق پلاستیک توضیح داده شود ودر ادامه مصالح مورد استفاده در قالب تزریق پلاستیک توضیح داده میشود..

بخشهای اصلی قالب

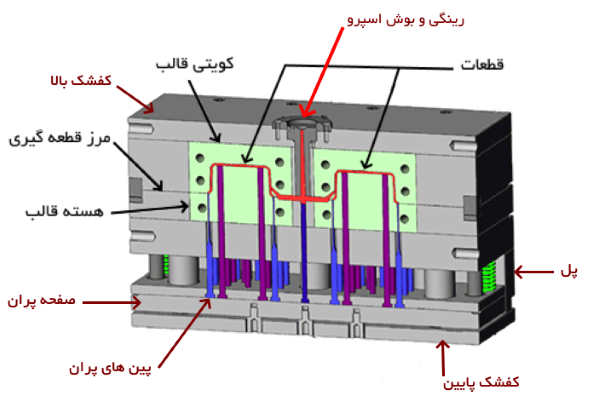

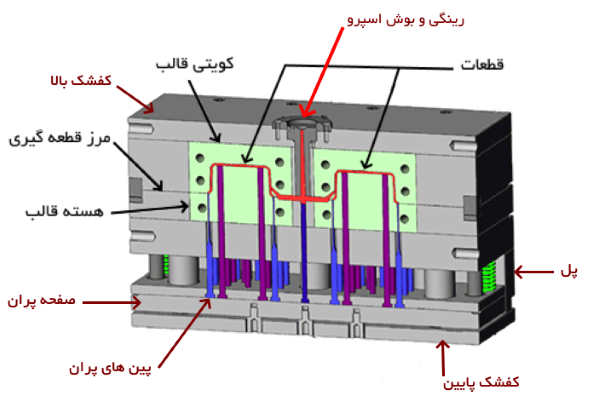

برای تزریق پلاستیک از یک قالب تزریق استفاده میشود. این قالب اغلب از جنس فولاد است. هر قالب پلاستیک از قطعات متعددی تشکیل شده است. اما به طور کلی قالب تزریق پلاستیک دارای دو بخش اصلی است: بخش ثابت و بخش متحرک که با هر شات تزریق باز و بسته میشود تا قطعه تولید شده از داخل قالب بیرون آمده و برای شات تزریق بعدی آماده شود. به محل فیکس شدن بخش ثابت و متحرک به یکدیگر نیز مرز قطعه گیری گفته میشود.

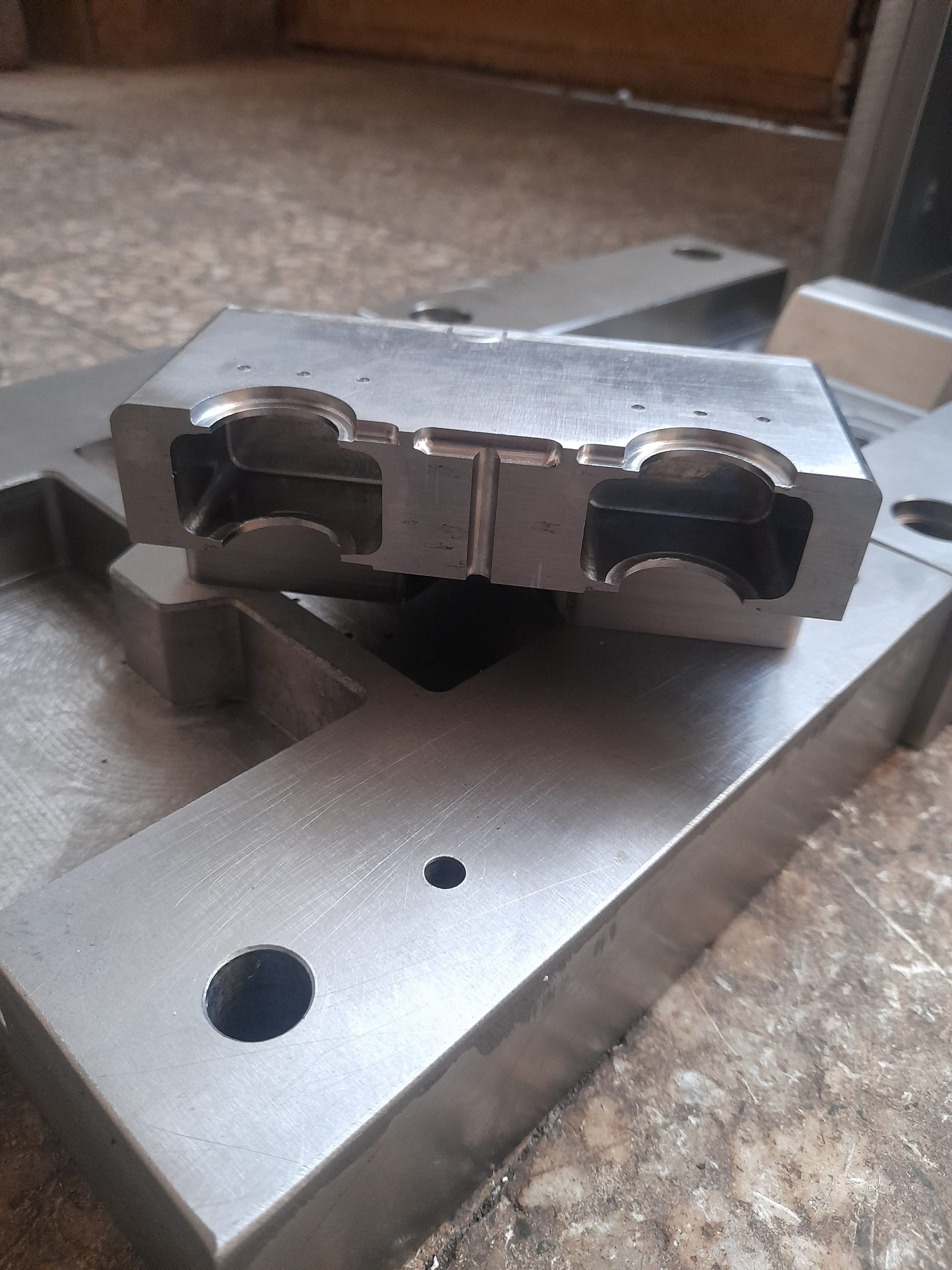

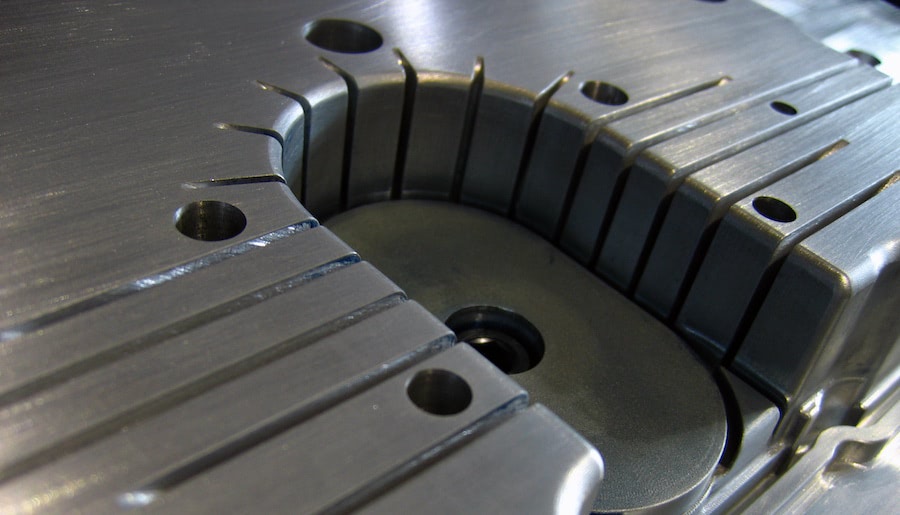

بخشی از قالب که خود قطعه پلاستیکی درون آن شکل میگیرد و پلاستیک در آن تزریق میشود نیز دارای دو بخش اصلی است: کویتی قالب و هسته (ماهیچه) قالب. برای آن که یک قطعه پلاستیکی شکل بگیرد از یک سو نیاز به حکاکی و ایجاد حفره است و از سوی دیگر نیاز به برآمدگیهایی. به تصویر زیر نگاه کنید:

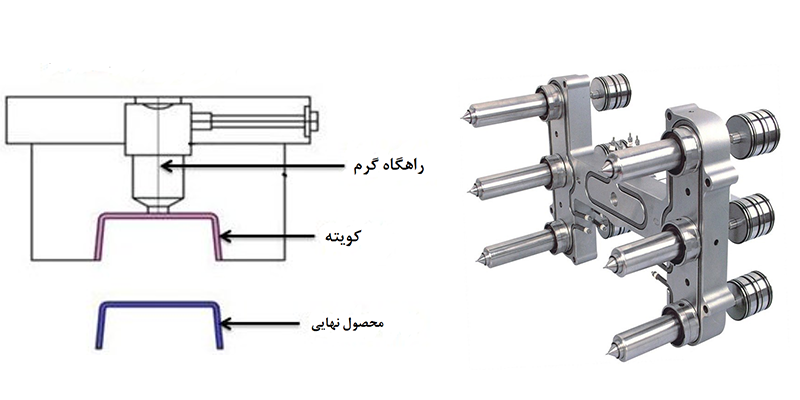

این قالب در هر شات تزریق دو قطعه U- شکل تولید میکند. برای تولید این قطعه قالب دارای یک کویتی (Cavity) با یک حفره تورفته و یک هسته (Core) با برآمدگی است که در مجموع وقتی روی یک دیگر قرار میگیرند، فضایی به شکل قطعه U- شکل ایجاد میکنید که با پلاستیک ذوبشده پر میشود و پس از سرد شدن به شکل قطعه مورد نظر درمیآید.

در تصویر بالا قسمت کویتی قالب در بخش ثابت و قسمت هسته قالب در بخش متحرک، قرار دارد.

لازم به ذکر است در برخی موارد قالب تنها از یک بخش متحرک (هسته) تشکیل نشده و بسته به شکل و اجزای قطعه نیاز به کشویی (متحرکهای جانبی) یا اینسرتی (قطعه فلزی یا جنس دیگر که درون قطعه پرس میشود) دارداینسرت در حقیقت در قالب تزریق پلاستیک بسیار مهم میباشد به خصوص امروزه با پیشرفت صنعت قالب سازی تزریق پلاستیک کاشت اینسرت در قالب بسیار پرکاربرد شده است.

اینسرت در بسیاری موارد در هزینه های بعدی قالب تزریق پلاستیک صرفه جویی محسوب میشود بدین معنا که شما در ساخت قالب نیز میتوانید چند قطعه یک شکل ولی سایز متفاوت را به وسیله اینسرت در یک قالب تزریق پلاستیک جا بدهید و به قول عام چند قطعه در یک قالب جاگذاری میشود و در هزینه ابتدایی بسیار تاثیر گذار است.

به طور مثال در مجموعه تکنو صنعت قالب تزریق پلاستیک اتصالات آبیاری قطره ای به صورت اینسرتی ساخته میشود و در حقیقت به طور مثال یک واسطه را میتوان با کمک اینسرت در چند سایز ساخت مثلا واسطه ۲۰به ۳۲ یا ۲۵ به ۵۰ ساخت.تمامی انها داخل یک قالب تزریق پلاستیک ساخته میشود و تمامی این قطعات تنها با تعویض یک اینسرت تولید میشود..

. این موارد را در مقالات بعدی با تمرکز بیشتر بررسی خواهیم کرد.

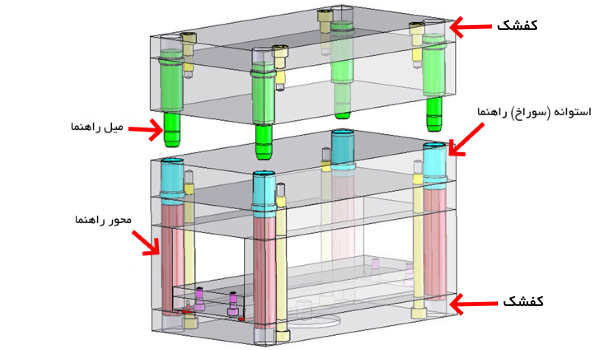

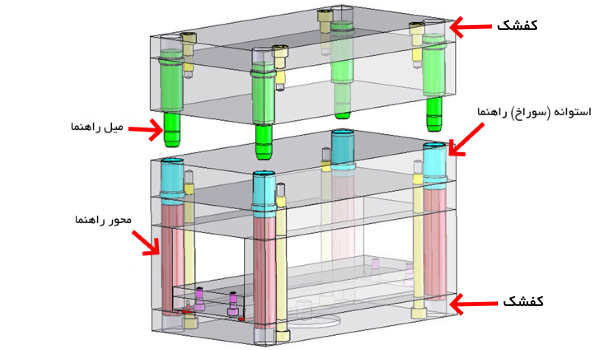

کفشکها، میل و بوش راهنما پل صفحه پران

اما هسته و کویتی قالب باید روی صفحات پایهای بسته شوند که این صفحات نیز روی صفحات مخصوص در ماشین تزریق پلاستیک فیکس میشوند. به این صفحات کفشک گفته میشود که تمامی اجزای داخلی قالب را در خود نگه میدارد. پس اجزای قالب تزریق پلاستیک توسط دو کفشک در دو طرف قالب نگه داشته شده و کل قالب توسط کفشکها به ماشین تزریق پلاستیک وصل میشود.

بخش کویتی و هسته قالب در هنگام بسته شدن قالب باید به طور دقیق بدون کوچکترین جابجایی در جای خود و رو به روی هم قرار بگیرند. برای تنظیم دقیق قرارگیری این دو معمولاً از چهار استوانه و میله استفاده میشود که در چهار طرف قالب هستند و هنگام بسته شدن قالب، در هم قرار میگیرند. به این استوانهها و میلهها، “میل و بوش راهنما” گفته میشود.

این قطعات اکثرا از جنس آهن ساخته میشود البته بلوکه آماده کفشک و پل صفحه پران نیز موجود میباشد..

سیستم تغذیه قالب

بخش ثابت قالب که شامل کویتی است، به یک کفشک وصل میشود. در میان این صفحه، یک ورودی به نام “بوش اسپرو” قرار دارد که این ورودی به نازل دستگاه تزریق وصل میشود و از طریق این ورودی است که پلاستیک وارد قالب میشود.

نازل دستگاه تزریق قطعهای است که مواد پلاستیک مذاب از آن با فشار وارد قالب میشوند. (برای آشنایی با قسمتهای دستگاه تزریق، مقالهی دستگاه تزریق پلاستیک را مطالعه کنید)

برای آنکه نازل دستگاه تزریق پلاستیک و بوش اسپرو در قالب به خوبی به هم فیکس شوند، قطعهی حلقوی به نام رینگی دور بوش اسپرو قرار داده میشود.

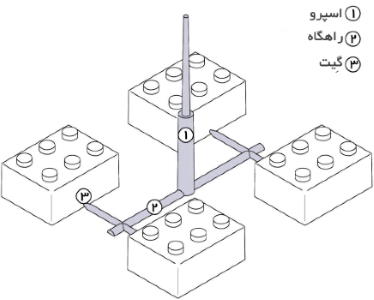

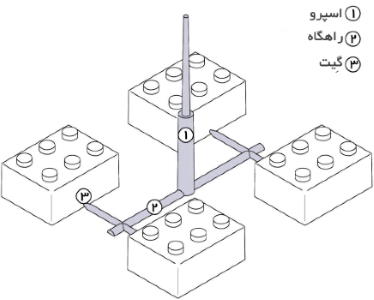

هر قالب پلاستیکی دارای کانالهای متعددی است. بخشی از این کانالها، همانطور که حدس میزنید مربوط به جریان یافتن پلاستیک مذاب در قالب است. هر قالب پلاستیکی در هر شات تزریق میتواند چند قطعه را همزمان تولید کند. برای مثال قالبی که در هر شات چهار قطعه تولید میکند، یک قالب چهار کویتی است و پلاستیک مذاب باید از طریق کانالهایی به هر چهار کویتی راه پیدا کنند. اولین کانال اسپرو نام دارد که پلاستیک مذاب از دستگاه تزریق پلاستیک، مستقیماً وارد این کانال اصلی میشود. اما اسپرو در ادامه به چند کانال فرعی راه دارد که “راهگاه” نام دارند. راهگاه ها نیز از طریق گیتها به داخل کویتیها هدایت میشوند.

مفهوم راهگاه سرد و گرم

مفهوم راهگاه سرد و گرم

پس دیدید که علاوه بر حفره درون قالب مقداری پلاستیک درون کانالها نیز هست. این پلاستیک نیز سرد شده و بعداً از قطعه اصلی جدا میشود. در قالبهای پیشرفتهتر که هزینه ساخت آن نیز بالاتر است، سیستم ویژهای برای گرم نگه داشتن جداگانهی راهگاه وجود دارد که به آن “راهگاه گرم” گفته میشود. پس در حالی که خود قطعه در حال سرد شدن است، راهگاه ها همچنان گرم هستند و پلاستیک درون آنها به قطعه نمیچسبد و هنگام عملکرد سیستم پران، تنها خود قطعه بدون هیچ هدر رفت و ضایعاتی از قالب خارج میشود.

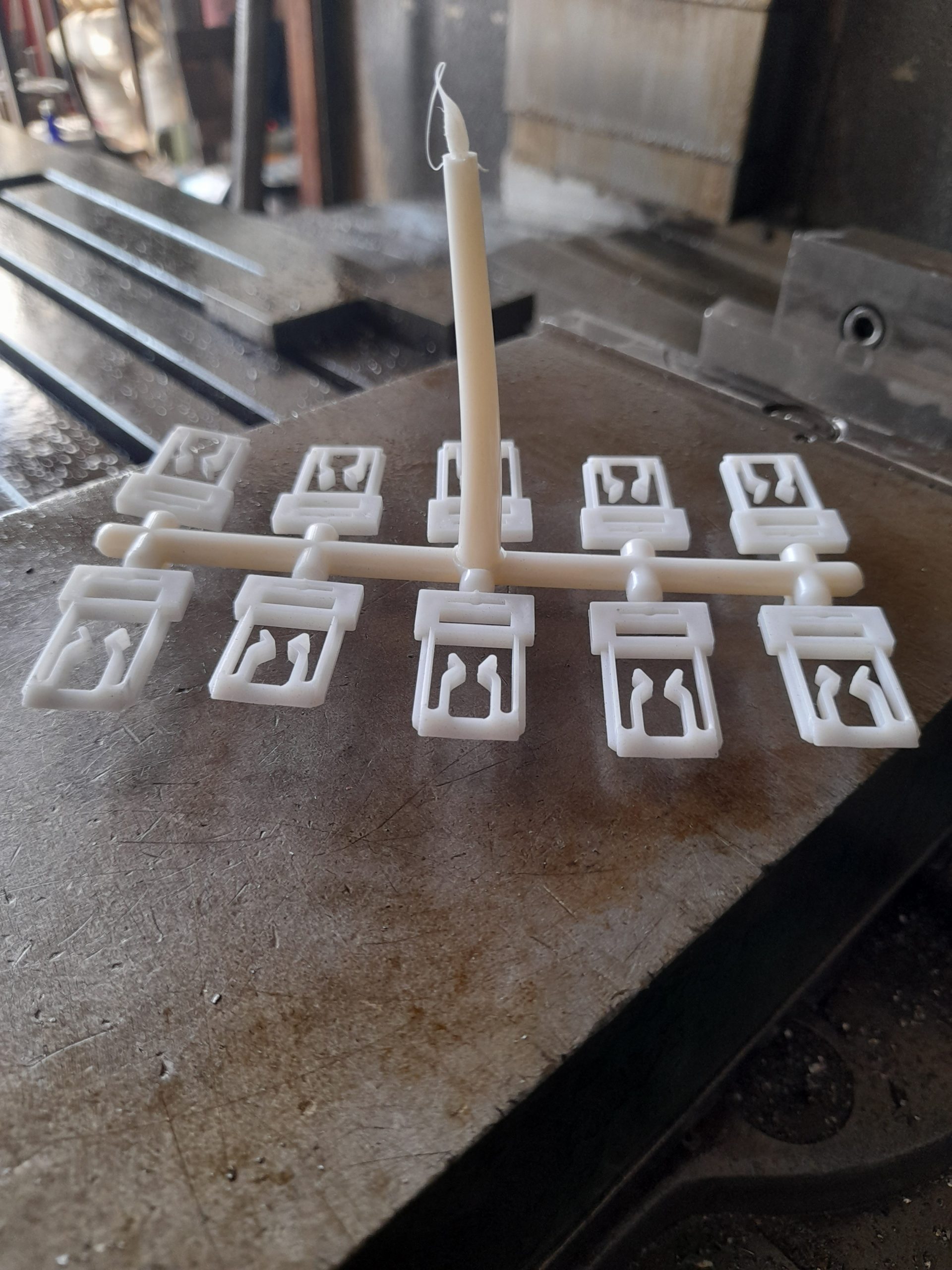

در تصویر زیر اگر از راهگاه گرم استفاده شود تنها قطعات لگو از قالب خارج میشوند اما در صورتی که از راهگاه سرد استفاده شود، قطعات لگو همراه با بخش شماره ۲ و ۳ از دستگاه خارج شده و سپس این بخشها از قطعه باید جدا شوند که نیازمند صرف زمان و هزینه بیشتر در تولید است.

استفاده از راهگاه گرم هرچند هزینه ساخت قالب را بالا میبرد اما موجب تسریع روند تزریق، کاهش هدر رفت پلاستیک و کیفیت بسیار بالاتر قطعه میشود. پس در زمان و هزینه صرفهجویی و نتیجه را بهبود میدهد.

سیستم پل و پران

به سراغ بخش دیگر قالب یعنی بخش متحرک که هسته قالب در آن قرار دارد، میرویم. بخش متحرک قالب همیشه به یک سیستم پران وصل است. سیستم پران، سیستمی است که به کمک آن پس از باز شدن قالب، قطعه از درون قالب به بیرون هدایت میشود. سیستم پران شامل یک میله پران است که صفحهی پران را حرکت میدهد. صفحهی پران نیز دارای تعدادی پین (میلههای باریک) است که این پینها وارد هسته قالب شده و به قطعه ضربه وارد میکند و آن را به بیرون قالب پرتاب میکند.

برای آنکه صفحه و پینهای پران بتوانند در قالب حرکت داشته باشند، باید فضایی برای آنها ایجاد شود. این فضا توسط دو عدد پل در دو طرف صفحه پران ایجاد میشود. بدیهی است که ارتفاع پلها به این بستگی دارد که ارتفاع خود قطعه چقدر است و پینهای پران چقدر باید قطعه را به بیرون هل دهند تا از قالب خارج شود. در برخی از قالبها با عرض و طول بیشتری برای کاهش فشار به صفحهی کور (core) قالب از استوانههایی به نام پل کمکی هم استفاده میشود.

در تصویر زیر که تنها یک پل مشاهده میکنید، باید توجه کنید که این تصویر ، نشاندهنده درون یک قالب با یک برش عرضی از وسط قالب است و نیمی از قالب را نمایش میدهد. پس یک پل دیگر در طرف دیگر قالب قرار دارد.

سیستم خنکسازی و هواگیری

سایر کانالهای درون قالب، شامل کانالهای خنککننده (مسیر جریان گرفتن آب) و کانالهای خروج هوا هستند. کانالهای خنککننده موجب سرد شدن پلاستیک میشوند. کانالهای خروج هوا نیز هوای داخل قالب را خارج میکنند چرا که در صورتی که حتی ذرهای هوا در داخل قالبگیر بیفتد موجب تشکیل حباب، یا دفرمه شدن قطعه میشود.

یکی از اجزای قالب تزریق پلاستیک که در حقیقت داخل بدنه و مغز فولاد است کانال راه آب میباشد که جای این کانال بسیار حایز اهمیت میباشد..اکثرا این کانالها نزریک به قطعه میباشد و در روند تولید بسیار موثر است..

یکی دیگر از اجزای قالب تزریق پلاستیک کانال خروج هوا میباشد این کانال درحقیقت هوای محبوس داخل قطعه را به بیرون هدایت میکند حتما باید از طرفی که مواد تزریق پلاستیک وارد میشود از طرف دیگر هوا خارج شود تا مواد به طور کامل وارد حفره قالب بشود و تمام حفره را بپوشاند.

کانال خروج هوا نهایتا ۵صدم عمق دارد و به حفره قالب راه دارد بنابراین بسیار باید ظریف باشد تا مواد وارد این کانال نگردد..

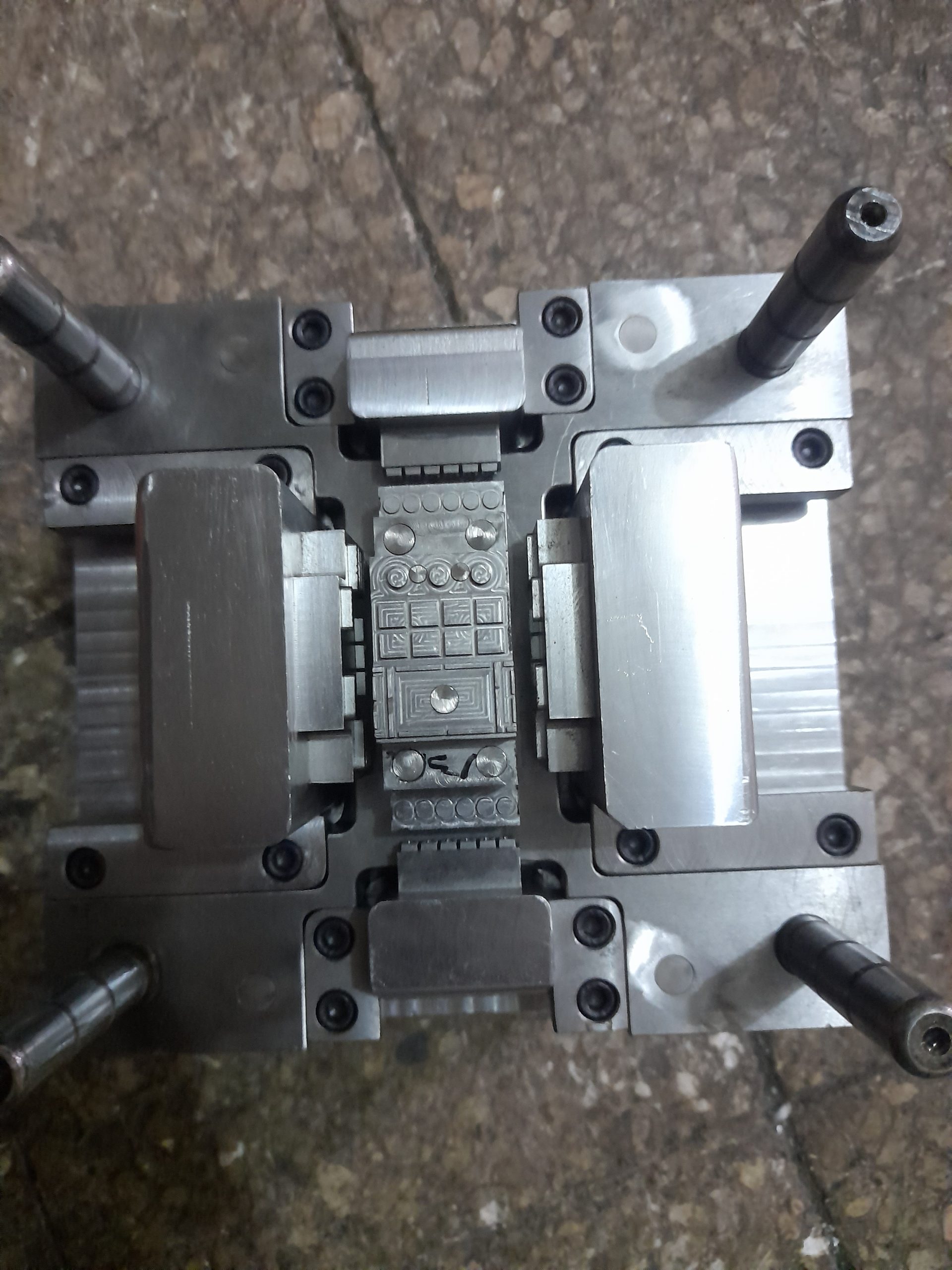

کشویی، قفل کن و سایر اجزای قالب تزریق پلاستیک

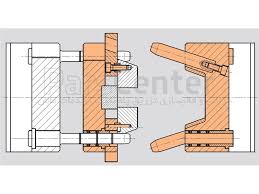

علاوه بر موارد بالا، مسائل بسیار دیگری نیز در طراحی قالب تزریق پلاستیک دخیل هستند که بسته به طراحی نوع قطعه دارند. برای مثال سیستم در مواردی که قطعه به علت شکل خاصی که دارد، ممکن از پس از باز شدن قالب در قالب گیر بیفتد، لازم است در یک یا چند طرف آن “کشویی” طراحی شود. کشویی معمولاً در یک یا دو طرف کناری قالب قرار دارد و بخشی متحرک است که با باز شدن دو سمت اصلی قالب از هم، به صورت افقی کنار میرود، و با بسته شدن قالب مجدداً داخل میآید. این کار کمک میکند زاویههای منفی در قطعه آزادشده و سیستم پران بتواند قطعه را به بیرون هدایت کند. همچنین برای کنترل میزان حرکات صفحات متحرک مانند صفحه پران و یا کشویی از “قفل کن” استفاده میشود. قفل کن ها موجب توقف حرکت در نقطه خاصی میشوند.

قاعدتا برای ساخت قالب تزریق پلاستیک از فولاد و آهن استفاده میشود.اما چه فولادی برای چه قطعه پلاستیکی مناسب هست یک بحث کاملا تخصصی است.فولادهای مختلفی در صنعت فولاد موجود میباشد که هرکدام برای یک کار مخصوص استفاده میشود.

انواع فولادهای پرکاربرد در صنعت ساخت قالب تزریق پلاستیک عبارت است از mo40..2312..boz…spk در کل برای هر قسمت از قالب تزریق پلاستیک یک فولاد خاص باید استفاده بشود..در بعضی از قسمتهای قالب تزریق پلاستیک از آهن استفاده میشود.

در این مقاله سعی میشود قسمتهای مختلف قالب تزریق پلاستیک و متریال مورد استفاده آن قسمت را توضیح دهیم..

سمبه و ماتریس یا core cavity

از دیرباز به قسمت فرو رفته قالب ماتریس و به قسمت برجسته قالب سمبه گفته میشد..اما امروزه با پیشرفت صنعت قالب تزریق پلاستیک و استفاده از سی ان سی و نرم افزارهای مربوطه بیشتر برای قسمت برجسته قالب از core و برای قسمت فرورفته از cavity استفاده میشود..

این دوقسمت از مهتمترین قسمتهای قالب تزریق پلاستیک است که باید با توجه به نوع قطعه پلاستیک از فولاد مناسب استفاده شود …

کشویی و سمبه

کشویی از قطعاتی در قالب تزریق پلاستیک میباشد که دایم در حرکت میباشد و احتمال سایش آن نسبت به بقیه قسمتهای قالب تزریق پلاستیک بیشتر است بنابراین بهتر است از یک فولاد کم سایش با درجه سختی بالا استفاده شود..

سمبه هایی که در قالب تزریق پلاستیک استفاده میشود به خصوص در قالبهای دارای صفحه پران نیز مانند کشویی قالب در معرض سایش میباشد بنابراین بهتر است از فولادهای خوب مثل BOZ استفاده گردد…

پل و کفشک و صفحه پران

پل و کفشک و صفحه پران قسمتهایی از قالب تزریق پلاستیک میباشد که میتوان از آهن استفاده کرد… این قسمتها نسبت به بقیه قسمتهای قالب تزریق پلاستیک از اهمیت کمتری برخوردار است..

قسمتهای خاکستری داخل عکس پل کفشک و صفحه پران است که قالبساز تزریق پلاستیک میتواند از آهن استفاده کند..

میل راهنما بوش راهنما و پران و اسپرو

این قسمتهای قالب تزریق پلاستیک به دلیل حرکت دایمی به دلیل باز بسته شدن قالب از جنس خشکه باید استفاده گردد بدین معنی که این قسمتها باید از جنس خوب و آبکاری شده استفاده گردد.

این قسمتهای قالب تزریق پلاستیک عمدتا به صورت آماده و پیش ساخته میباشد.

در این مقاله سعی شد به صورت مختصر در مورد جنس اجزای مختلف قالب تزریق پلاستیک توضیحاتی ارائه گردد..

بعضا در بسیاری از موارد قالب تزریق پلاستیک را با پرینت سه بعدی مقایسه میکنند که در ادامه در این مورد نیز توضیح مختصری داده میشود..

قالب تزریق پلاستیک

برای تولید قطعه پلاستیک چند راه پیش رو دارید اولین گزینه ای که به ذهن یک تولیدکننده میرسد ساخت قالب تزریق پلاستیک میباشد. از دیرباز برای تولید قطعات پلاستیک از قالب تزریق استفاده میشده این تکنولوژی در ابتدا در انحصار شرکتهای اروپایی یا امریکایی بوده. قالب تزریق پلاستیک به تنهایی برای تولید قطعه پلاستیک کافی نیست.شما برای تولید قطعه پلاستیک به دستگاه تزریق پلاستیک نیز نیاز دارید.برای کسب اطلاعات دستگاه تزریق پلاستیک میتوانید اینجا کلیک کنید.

پرینتر سه بعدی

پرینتر سه بعدی به این صورت کار میکند که مواد به صورت پیش گرم از سری نازل دستگاه خارج میشود و با دستوری که دستگاه به محورها میدهد.محورها حرکت میکنند و قطعه ای که شما طراحی کردید را برای شما میسازد.

در کل پرینت سه بعدی برای ساخت قطعات تکی و یا برای مواقعی که شما به یک نمونه اولیه نیاز دارید استفاده میگردد. در طراحی محصول پرینت سه بعدی بسیار کاربرد دارد و شمارو از هزینه های قالبسازی نجات میدهد ولی زمانی که شما به طرح نهایی رسیدید مطمئنا پرینت سه بعدی کمک انچنانی نمیکند چونکه شما نیازمند تولید انبوه و سریع هستید اینجاس که قالب تزریق پلاستیک بسیار با صرفه است و بهترین گزینه برای تولید انبوه میباشد.

مزایا و معایب قالب تزریق پلاستیک

درکل برای تولید انبوه قطعه پلاستیک شما فقط به قالب تزریق پلاستیک نیاز دارید و گزینه دومی برای این مهم وجود ندارد هم ازنظر اقتصادی وهم سهولت کار در گروء ساخت قالب تزریق پلاستیک میباشد شما سالها میتوانید با یک قالب تزریق پلاستیک تولید انبوه با سرعت بالا انجام بدهید به شرطی که قالب تزریق پلاستیک شما با کیفیت و اصولی ساخته شده باشد.تنها عیبی که میتوان از قالب تزریق پلاستیک گرفت هزینه ساخت ابتدای کار و زمان ساخت قالب تزریق پلاستیک میباشد ولی درکل بهترین گزینه برای تولید انبوه و باصرفه استفاده از قالب تزریق پلاستیک میباشد.

مزایا و معایب پرینت سه بعدی

پرینتر سه بعدی برای تولید قطعات تکی و بیشتر برای نمونه اولیه کاربرد دارد همچنین شما نمیتوانید در قطعه پرینت شده از مودهای مختلف تزریق پلاستیک استفاده کنید و در حقیقت محدودیت مواد اولیه پلاستیک دارید به عنوان مثال اگر یه قطعه محکم ضد ضربه یا ضد سایش یا ضد حرارت نیاز داشته باشید پرینت سه بعدی نمیتواند با این مدل مواد قطعه برای شما تولید کند بیشتر از ماد اولیه پلاستیک PP در پرینت سه بعدی استفاده میشود.درکل بزرگترین حسنی که پرینت سه بعدی دارد رسیدن به قطعه نهایی درکمترین زمان و قیمت تمام شده ارزان میباشد.

نوع متریال قالب تزریق پلاستیک

نوع متریال قالب تزریق پلاستیک در قیمت قالب تزریق پلاستیک تاثیر بسزایی دارد شما میتوانید برای بالا رفتن کیفیت قالب تزریق پلاستیک از فولادهای سخت تر مثل ۲۳۱۲ یا BOZ استفاده کنید و قالب تزریق با قیمت بالاتری داشته باشید.

دلیل استفاده از فولادهای گرانتر با کربن بالاتر برای ساخت قالب تزریق پلاستیکی میباشد که در تیراژهای بالا مورد استفاده قرار می گیرد…

فولادها موارد مختلفی داررند تنوع فولاد ها نیز بالا میباشد..که هرکرام ار آنها برای هدف خاصی استفاده میشود.

فولاد

این نوع، آلیاژ آهن ذوب شده با یکی از چندین عنصر دیگر است که هر کدام ویژگی های منحصر به فرد خود را در محصول نهایی دارند. درست است که همه فولادها آلیاژی هستند، اما کربن و کروم آلیاژهای خاصی هستند که نام آن ها به نوع فلز آن ها نسبت داده می شود. فولاد آلیاژی به عنوان یک گروه بندی شامل طیف متنوعی از آلیاژها با طیف متفاوتی از خواص است. کانتینرهای حمل و نقل از یک آلیاژ پیچیده استفاده می کنند که چندین عنصر را برای تولید محصولی با دوام و پایا ترکیب می کند.

سیلیکون اغلب به عنوان جزئی از فولاد در نظر گرفته نمی شود، اما خواص مغناطیسی آن، آن را به یک جزء عالی برای اکثر ماشین آلات بزرگ تبدیل می کند. آلومینیوم همه کاره است و در مصالح ساختمانی انقلابی استفاده می شود که هم سبک است هم بسیار با دوام.

برخی از عناصری که با آهن و کربن ترکیب می شوند؛ برای مثال کبالت، تنگستن، و مولیبدن، فلزات فوق العاده سختی هستند که به دلیل مقاومت در برابر ضربه و توانایی های برش، موردنظر است.

انواع فولاد کربنی

زیر آستانه کربن ۲ در صد، فولاد کربنی را می توان به سه دسته کم، متوسط، و زیاد تقسیم بندی کرد. هر نوع استحکام ذاتی کربن را حفظ می کند، اما هدف مفید آن با افزایش محتوای کربن تغییر خواهد کرد.

کربن کم

رایج ترین و کم هزینه ترین نوع فولاد، فولاد کم کربن است. به دلیل انعطاف پذیری بالا و توانایی ذاتی آن در کشش تحت فشار به راحتی شکل می گیرد. سیم ها، پیچ و مهره ها و لوله ها از این نوع فولاد استفاده می کنند.

کربن متوسط

محتوای کربن بین ۰٫۳۱% تا ۰٫۶۰% به این نوع، استحکام بالاتر و شکل پذیری کمتری نسبت به انواع با کربن کمتر می دهد. کربن های متوسط در چرخ دنده ها و خطوط راه آهن یافت می شوند.

کربن زیاد

سخت ترین نوع آن بیش از ۰٫۶۱ درصد کربن است و اغلب برای تولید میخ های آجری و ابزارهای برش تیز مانند تیغه های دستگاه حفاری استفاده می شود. آن ها بیشتر از ۲% کربن ندارند.

سازگاری نسبی فولاد کربن و هزینه کم، آن را به گزینه ای ایده آل برای انواع پروژه های ساختمانی، چه در مقیاس بزرگ چه در مقیاس کوچه تبدیل می کند.

فولاد آلیاژی

پتانسیل متنوع فولاد آلیاژی امکان سفارشی سازی شدید برای کاربردهای خاص را فراهم می کند. با این حال، عناصر ثانویه درگیر، مانند کربن یا کروم، همیشه به راحتی به دست نمی آیند؛ آلیاژهای خاص قیمت بالایی دارند.

برخی از رایج ترین آلیاژها عبارتند از:

- آلومینیوم: آلومینیوم مقاوم در برابر حرارت و انعطاف پذیر است و کار با آن آسان است و اغلب در سیستم های اگزوز داغ و ژنراتورهای برق استفاده می شود.

- مس: فولاد مقاوم در برابر خوردگی که گرما را بسیار کارآمد هدایت می کند و آن را به گزینه ای عالی برای سیم کشی برق و مبدل های حرارتی صنعتی تبدیل می کند.

- منگنز: فولاد مقاوم در برابر ضربه که بسیار سخت است. می توان آن را در کابینت های ضد گلوله، صفحات ضد مته و گاوصندوق های با استحکام بالا یافت.

- مولیبدن: فولاد قابل جوش و مقاوم در برابر خوردگی که تحت فشار بالا عمل می کند و آن را برای ساخت و سازهای زیر آب یا خطوط لولۀ نفت و گاز مناسب می کند.

- سیلیکون: فولاد نرم که چکش خوار و بسیار مغناطیسی است و آهنربای دائمی قوی ایجاد می کند که در ترانسفورماتورهای الکتریکی استفاده می شود.

- وانادیوم: فولاد ضربه ای بالا که ضربه گیر و مقاوم در برابر لرزش است و اغلب در قطعات خودرو مانند فنرها و شوک ها یافت می شود.

تطبیق پذیری کامل آن ها باعث می شود که آلیاژها در بسیاری از پروژه های ساختمانی یک اتفاق رایج باشند. انواع مس و آلیاژ آلومینیوم به دلیل وزن کم و خواص حرارتی، بسیار محبوب هستند.

نوع راهگاه قالب تزریق پلاستیک

نوع راهگاه یا همان ورود مواد به داخل قالب تزریق پلاستیک در قیمت قالب تزریق پلاستیک بسیار تاثیرگذار است.به طور مثال راهگاه سوزنی مطابق عکس قیمت بیشتری نسبت به راهگاه معمولی دارد.قالبی که دارای راه گاه سوزنی میباشد را میتوان به دو دسته تقسیم کرد راهگاه سوزنی از پشت قالب راهگاه سوزنی از کنار …به دلیل اینکه راهگاه سوزنی ازپشت صفحه پران و متعلقات بیشتری دارد مثلما قیمت گرانتری دارد اما قالب تزریق پلاستیک که دارای راهگاه سوزنی از کنار است قیمت پایینتری دارد زیرا این مدل قالب به صفحات اضافی نیازی ندارد.

در یک قالب تزریق پلاستیک به چندین روش میشود مواد نیمه مذاب را وارد قالب کرد این امر با راهگاه انجام میپذیرد.راهگاه سوزنی پشت مشابه عکس بالا راه گاه سوزنی از کنار و راه گاه معمولی که را هگاه معمولی ارزانترین نوع آن میباشد..

هات رانر یا راه گاه گرم

در پروسه تزریق به روش سرد، بعد از پر شدن کامل کویته ها و شروع عملیات خنک کاری، به غیر از محتویات داخل کویته (که محصول نهایی را شکل میدهد) سرتاسر مسیر عبوری پلیمر مذاب از نازل دستگاه تزریق گرفته تا گیت ورودی کویته قالب که شامل اسپرو، راهگاه اصلی، راهگاه فرعی و گیت میشود نیز همراه با محصول نهایی سرد شده و توسط سیستم پرانش از قالب جدا میشود. این پرتی مواد در صورت قابل بازیافت نبودن به عنوان ضایعات تولید دور ریز شده و در صورت قابل بازیافت بودن در انبار نگهداری میشوند و بعدا درصدی از آن با مواد پلیمر خام مخلوط شده و در فرایند تزریق دوباره مورد استفاده قرار میگیرد. استفاده دوباره مواد بازیافتی باعث تحمیل هزینه انیارداری و انجام عملیات آسیاب شده و موجب کاهش کیفیت ظاهری و استحکام مکانیکی محصول نیز میگردد.

مزایای راه گاه گرم

- کاهش ۹۹% ضایعات ناشی از تولید با حذف راهگاه

- کاهش زمان خنک کاری با حذف زمان خنک کاری راهگاه و افزایش سرعت تولید

- کاهش اثر گیت و افزایش زیبایی ظاهری محصول

- کاهش تا ۳۰% مصرف انرژی با انتخاب دستگاه تزریق با توناژ کمتر به دلیل کاهش فشار تزریق مورد نیاز

- کاهش مقادیر Shrinkage و Warpage به دلیل افزایش تاثیر فشار Packing بخصوص در نقاط دور از گیت تزریق

- بهبود کیفیت سطح محصول به دلیل افزایش تاثیر فشار Packing در سرتاسر محصول

- افزایش وزن و بهبود استحکام مکانیکی با کاهش Void (موک) درون محصول به دلیل افزایش تاثیر فشار Packing در سرتاسر محصول

- کاهش هزینه انبار داری و آسیاب و جلوگیری از هدر رفت مواد خام و کاهش بهای تمام شده محصول

- درست است که راه گاه گرم بسیار کارآمد است اما هزینه قالب تزریق پلاستیک را بالا میبرد و در بعضی موارد نیازی به استفاده از راه گاه گرم نمیباشد..

تعداد کشویی قالب تزریق پلاستیک

تعداد کشویی در قالب تزریق پلاستیک در قیمت قالب تزریق پلاستیک موثر میباشد هرچه تعداد کشویی بیشتر باشد قیمت قالب تزریق پلاستیک گرانتر میشود..در بعضی موارد قالبهای تزریق پلاستیک نیاز به کشویی دارد کشویی در قالب نقش ایجاد منفی را دارد نهایتا شما به چند روش میتوانید کشویی را بسازید البته نوع کشویی به طول منفی که بعد از عقب رفتن کشویی آزاد میکند بستگی دارد درمواردی طول منفی بالای ۲۵میلیمتر به پین کج نیاز دارد…بدین معنا که برای باز و بسته کردن کشویی باید از یک پین در همان زاویه کشویی کمک گرفت..

کشویی در قالب تزریق پلاستیک زوایای منفی یا شیارهای پهلوی قطعه را ایجاد میکند به میزان تعداد کشویی ها به قیمت قالب تزریق پلاستیک اضافه میگردد.

اگر کشویی توسط فنر تحریک شود رزانتر و اگر توسط پین کج تحریک گردد گرانتر میشود.

در بعضی موارد قالبساز مجبور به استفاده از جک هیدرولیک بری حرکت کشویی میباشد..به خصوص ساخت جک برای قالب و ایجاد فضایی برای بستن و کنترل یک جک به قیمت قالب تزریق پلاستیک می افزاید..

استفاده اینسرت در قالب تزریق پلاستیک

اینسرت چیست؟

بعضا در ساخت قالب شمانیاز دارید که قسمی از قالب را به صورت جداگانه ساخت انجام دهید و آن را داخل قالب به صورت پین و پیچ جاگذاری کنید به این قسمت از قالب که به صورت جداگانه داخل قالب تزریق پلاستیک جاگذاری میشود اینسرت گفته میشود..

اینسرت یک تکه ای از قالب تزریق پلاستیک است که به دلایلی از جمله ناتوانی ماشینکاری یا ایجاد تیغه هایی نازک در قالب تزریق پلاستیک مورد استفاده قرار میکیرد.فرض کنید نیاز دارید یک تیغه فرورفته یک میلیمتری به عمق پنجاه میلیمتری داخل قالب حفر کنید.

برای این منظور به جای اسپارک همان تیغه نازک در قالب از دو اینسرت در دوطرف همان تیغه استفاده میکنید و جای حفر این تیغه را ایجاد میکنید بدن اینکه بخواهید از ای دی ام یا همان اسپارک استفاده کنید.

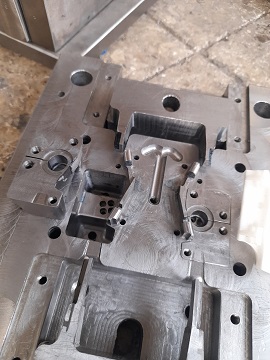

در عکس زیر یک قسمتی از قالب تزریق پلاستیک به صورت خزینه پیچ شده ودر جای خود محکم شده است.

در بعضی موارد شما نیاز به یک پیچ یا مهره داخل قطعه پلاستیک دارید این نیز اینسرت نامیده میشود برای اینکه بتوانید آن مهره یا پیچ یا هر فلز دیگری که مورد نظر است را داخل قالب تزریق پلاستیک جاسازی کنید و روی آن را با مواد پلاستیک بپوشانید نیاز به جاسازی داخل قالب تزریق پلاستیک دارید.در بعضی موارد حتی یک تکه مگنت داخل قالب تریق پلاستیک جاگذاری میشود تا آن اینسرت فلزی را درجای خود محکم کند و در حین تزریق پلاستیک از داخل قالب جدا نگردد..

پیچ یا مهره اینسرت داخل قالب تزریق پلاستیک باید مهار گردد تا در موقع تزریق پلاستیک از جای خود به اصطلاح فرار نکند.اگز این کار به خوبی اجرا نگردد باعث می شود گوشت هر طرف اینسرت شما متفاوت باشد و به اصظلاح کلفت و نازک باشد.

این خطا در اجرا در فرآیند بستن قطعه باعث ترک خوردگی در کناره های جای پیچ یا مهره میگردد و قطعه را بی کیفیت میکند..

در صورتی که از اینسرت در قالب تزریق پلاستیک استفاده شود قیمت قالب تزریق پلاستیک بیشتر میشود.

بنابراین اینسرت نیز بر قیمت قالب تزریق پلاستیک می افزاید.

میزان تلورانس قالب تزریق پلاستیک

دقت قالب تزریق پلاستیک در قیمت قالب تزریق پلاستیک تاثیر گذار میباشد هرچقدر دقت قالب تزریق پلاستیک بالاتر باشد قیمت قالب بالاتر میباشد.

دقت در ساخت قالب تزریق پلاستیک از عواملی است که بسیار قیمت قالب تزریق پلاستیک را بالا میبرد.

زمانی که یک قالب تزریق پلاستیک دقتی صدمی دارد نیاز به زمان بیشتر و ماشینکای دقیق تر و یا حتی اسپارک کاری دقیق تر دارد.

قطعات با دقت بالا مانند قطعاتی که داخل یا خارج یک قطعه دیگر جفت میشود دارای دقت عمل بالایی میباشد برای ساخت قالب تزریق پلاستیک این مدل قطعات نیاز به ابزارهای دقیق تر و البته گرانتر و صرف زمان بیستر است..

۵: ظرافت ساخت قالب تزریق پلاستیک

ظرافت قالب تزریق پلاستیک قیمت قالب تزریق پلاستیک را بالا میبرد. هرچقدر قطعه مورد نظر ظریف باشد قیمت قالب تزریق پلاستیک را بالاتر میبرد.

در بعضی موارد برای شناخت انواع قالب تزریق پلاستیک ساخت قالب تزریق پلاستیک را باید شناخت..

ساخت قالب تزریق پلاستیک

برای ساخت قالب تزریق پلاستیک موارد متعددی باید انجام شود علاوه بر داشتن علم ساخت قالب تزریق پلاستیک باید تجربه کافی در این امر نیز داشت..

اما در این مقاله به صورت تیتر وار و خلاصه ساخت قالب تزریق پلاستیک را توضیح میدهیم..

در ابتدا مراحل ساخت قالب تزریق پلاستیک

طراحی نرم افزاری قطعه

در ابتدا در صورتی که نمونه ای از خود قطعه یا مشابه آن در دسترس باشد، طرح سه بعدی قطعه ایجاد می شود. این کار توسط تکنولوژی اسکن سه بعدی انجام می شود که با تکنیک ابر نقاط با فاصله های یک صدم میلیمتر، طرح سه بعدی قطعه را ایجاد می کند. سپس نوبت به طراحی حفره اصلی قالب می رسد.

این قسمت حساس ترین و مهمترین بخش از روند ساخت قالب است. طرح قالب به صورت سه بعدی و با دقت حدود دو صدم میلیمتر طراحی می شود. معمولا از نرم افزارهایی مختلفی مانند IMOLD ، solidwork، catia , autodesk و … می توان برای طراحی استفاده نمود. در قالب سازی تکنو صنعت برای رسیدن به بهترین نتایج ممکن از نرم افزار Catia استفاده می شود که هرچند محیط کاربری پیچیده تری از نرم افزارهای دیگر دارد و کار با آن تخصص بیشتری نیاز دارد اما دارای ابزارهای بسیار پیشرفته تری می باشد و نتایج بهتری ارائه میدهد.

نرم افزارهای به روز مثل NX نیز جز برنامه هایی است که بسیار پیشرفته وکاربردی در امر طراحی و ماشینکاری میباشد..

تست قالب طراحی شده با فرآیند CAM و پرینت سه بعدی

منظور از CAM یک فرآیند ساخت خودکار است که به کمک کامپیوتر انجام می شود. برای مثال تراشکاری با ماشین های سی ان سی یک روند ساخت CAM است. در صنعت برای تولید به روشی دقیق و بدون خطا همیشه طراحی سه بعدی کامپیوتری (CAD) و ساخت کامپیوتری CAM با هم همراه هستند. در قالبسازی تکنو صنعت برای اطمینان از دقیق و صحیح بودن طراحی کامپیوتری، ابتدا قطعه مورد نظر توسط یک پرینتر سه بعدی ساخته می شود. قطعه ساخته شده سپس به دقت مورد بررسی قرار می گیرد تا کوچکترین خطایی نداشته باشد و به تایید کامل مشتری برسد.

استفاده از نمونه پرینت سه بعدی موجب می شود که بتوان خطاهای طراحی را به راحتی در مراحل اولیه برطرف کرد تا در آینده قالب واقعی هیچ نقصی نداشته باشد.

شاید یک هزینه اندک در ابتدای کار بابت پرینت پرداخت شود ولی بسیار به دقت کار کمک میکند..

طراحی سایر اجزای قالب

بعد از طراحی دقیق خود قطعه در نرم افزار و تست آن، نوبت به طراحی سایر اجزای قالب می رسد. یک قالب پلاستیکی تنها شامل یک حفره (به شکل قطعه) نیست. بلکه دارای اجزای بسیار زیادی برای کنترل مسیرهای ورود پلاستیک مذاب، جداسازی پلاستیک مرغوب از نا مرغوب، اتصال حفره های اصلی به هم، اجزای کنترل فشار و کنترل دما، سیستم جداسازی قطعه از قالب و … است.

کفشک، پل، صفحه و میل پران،استپر، رینگی، بوش اسپرو، درگاه ها یا همان گیت ورودی قطعه و … بخشی ازین اجزا هستند. طراحی این اجزا مستلزم انجام محاسبات خاصی است و طبق اصول و استانداردهای معینی باید انجام شود. در مقالات بعدی به طور دقیق تر به بررسی اجزای مختلف یک قالب تزریق پلاستیک خواهیم پرداخت.

ماشین کاری

قالبهای تزریق پلاستیک طی سه مرحله ماشین کاری انجام می شوند : مرحله ماشین کاری اولیه یا خشن کاری، مرحله ماشین کاری میانی یا ثانویه و ماشین کاری نهایی یا اصطلاحا پرداخت نهایی. در برخی از موراد بسیار خاص بعد از مرحله خشن کاری، یک مرحله عملیات حرارتی نیز انجام می شود اما این کار در مورد تعداد بسیار کمی از قالب ها انجام می شود. همچنین در مواردی برای ایجاد گوشه های تیز در قالب از دستگاه EDM یا اسپارک استفاده می شود.

این موارد را در ادامه بیشتر شرح می دهیم:

فرز CNC: ازماشین کاری اولیه (خشن کاری) تا پرداخت نهایی (Finishing)

در بالا گفتیم که ماشن کاری سه مرحله ی بتداییف ثانویه و نهایی دارد. هر سه این مراحل با ماشین CNC و برنامه ی PowerMill و با کمک نقشه ی طراحی شده در برنامه Catia انجام می شود. در ابتدا، فولاد به شکل یک مکعب بزرگ و کاملا خام است و باید در آن شکل قالب تراشکاری شود. دستگاه فرز سی ان سی دارای ابزارهای برش (به نام الماس) به قطرهای مختلف است. در ابتدا از ابزار هایی با قطر بالا مانند ۴۰ و ۲۰ و … استفاده می شود که به این مرحله خشن کاری گفته می شود و میزان دقت فرز کاری آن تا نیم میلی متر با طرح نهایی اختلاف دارد.

پس از اتمام ماشینکاری برای ساخت قالب تزریق پلاستیک لازم است که با قسمت های مختلف قالب تزریق پلاستیک آشنا بشوید..

بخشهای اصلی قالب

برای تزریق پلاستیک از یک قالب تزریق استفاده میشود. این قالب اغلب از جنس فولاد است. هر قالب پلاستیک از قطعات متعددی تشکیل شده است. اما به طور کلی قالب تزریق پلاستیک دارای دو بخش اصلی است: بخش ثابت و بخش متحرک که با هر شات تزریق باز و بسته میشود تا قطعه تولید شده از داخل قالب بیرون آمده و برای شات تزریق بعدی آماده شود. به محل فیکس شدن بخش ثابت و متحرک به یکدیگر نیز مرز قطعه گیری گفته میشود.

بخشی از قالب که خود قطعه پلاستیکی درون آن شکل میگیرد و پلاستیک در آن تزریق میشود نیز دارای دو بخش اصلی است: کویتی قالب و هسته (ماهیچه) قالب. برای آن که یک قطعه پلاستیکی شکل بگیرد از یک سو نیاز به حکاکی و ایجاد حفره است و از سوی دیگر نیاز به برآمدگیهایی. به تصویر زیر نگاه کنید:

این قالب در هر شات تزریق دو قطعه U- شکل تولید میکند. برای تولید این قطعه قالب دارای یک کویتی (Cavity) با یک حفره تورفته و یک هسته (Core) با برآمدگی است که در مجموع وقتی روی یک دیگر قرار میگیرند، فضایی به شکل قطعه U- شکل ایجاد میکنید که با پلاستیک ذوبشده پر میشود و پس از سرد شدن به شکل قطعه مورد نظر درمیآید.

در تصویر بالا قسمت کویتی قالب در بخش ثابت و قسمت هسته قالب در بخش متحرک، قرار دارد.

لازم به ذکر است در برخی موارد قالب تنها از یک بخش متحرک (هسته) تشکیل نشده و بسته به شکل و اجزای قطعه نیاز به کشویی (متحرکهای جانبی) یا اینسرتی (قطعه فلزی یا جنس دیگر که درون قطعه پرس میشود) دارداینسرت در حقیقت در قالب تزریق پلاستیک بسیار مهم میباشد به خصوص امروزه با پیشرفت صنعت قالب سازی تزریق پلاستیک کاشت اینسرت در قالب بسیار پرکاربرد شده است.

اینسرت در بسیاری موارد در هزینه های بعدی قالب تزریق پلاستیک صرفه جویی محسوب میشود بدین معنا که شما در ساخت قالب نیز میتوانید چند قطعه یک شکل ولی سایز متفاوت را به وسیله اینسرت در یک قالب تزریق پلاستیک جا بدهید و به قول عام چند قطعه در یک قالب جاگذاری میشود و در هزینه ابتدایی بسیار تاثیر گذار است.

به طور مثال در مجموعه تکنو صنعت قالب تزریق پلاستیک اتصالات آبیاری قطره ای به صورت اینسرتی ساخته میشود و در حقیقت به طور مثال یک واسطه را میتوان با کمک اینسرت در چند سایز ساخت مثلا واسطه ۲۰به ۳۲ یا ۲۵ به ۵۰ ساخت.تمامی انها داخل یک قالب تزریق پلاستیک ساخته میشود و تمامی این قطعات تنها با تعویض یک اینسرت تولید میشود..

. این موارد را در مقالات بعدی با تمرکز بیشتر بررسی خواهیم کرد.

کفشکها، میل و بوش راهنما پل صفحه پران

اما هسته و کویتی قالب باید روی صفحات پایهای بسته شوند که این صفحات نیز روی صفحات مخصوص در ماشین تزریق پلاستیک فیکس میشوند. به این صفحات کفشک گفته میشود که تمامی اجزای داخلی قالب را در خود نگه میدارد. پس اجزای قالب تزریق پلاستیک توسط دو کفشک در دو طرف قالب نگه داشته شده و کل قالب توسط کفشکها به ماشین تزریق پلاستیک وصل میشود.

بخش کویتی و هسته قالب در هنگام بسته شدن قالب باید به طور دقیق بدون کوچکترین جابجایی در جای خود و رو به روی هم قرار بگیرند. برای تنظیم دقیق قرارگیری این دو معمولاً از چهار استوانه و میله استفاده میشود که در چهار طرف قالب هستند و هنگام بسته شدن قالب، در هم قرار میگیرند. به این استوانهها و میلهها، “میل و بوش راهنما” گفته میشود.

این قطعات اکثرا از جنس آهن ساخته میشود البته بلوکه آماده کفشک و پل صفحه پران نیز موجود میباشد..

سیستم تغذیه قالب

بخش ثابت قالب که شامل کویتی است، به یک کفشک وصل میشود. در میان این صفحه، یک ورودی به نام “بوش اسپرو” قرار دارد که این ورودی به نازل دستگاه تزریق وصل میشود و از طریق این ورودی است که پلاستیک وارد قالب میشود.

نازل دستگاه تزریق قطعهای است که مواد پلاستیک مذاب از آن با فشار وارد قالب میشوند. (برای آشنایی با قسمتهای دستگاه تزریق، مقالهی دستگاه تزریق پلاستیک را مطالعه کنید)

برای آنکه نازل دستگاه تزریق پلاستیک و بوش اسپرو در قالب به خوبی به هم فیکس شوند، قطعهی حلقوی به نام رینگی دور بوش اسپرو قرار داده میشود.

هر قالب پلاستیکی دارای کانالهای متعددی است. بخشی از این کانالها، همانطور که حدس میزنید مربوط به جریان یافتن پلاستیک مذاب در قالب است. هر قالب پلاستیکی در هر شات تزریق میتواند چند قطعه را همزمان تولید کند. برای مثال قالبی که در هر شات چهار قطعه تولید میکند، یک قالب چهار کویتی است و پلاستیک مذاب باید از طریق کانالهایی به هر چهار کویتی راه پیدا کنند. اولین کانال اسپرو نام دارد که پلاستیک مذاب از دستگاه تزریق پلاستیک، مستقیماً وارد این کانال اصلی میشود. اما اسپرو در ادامه به چند کانال فرعی راه دارد که “راهگاه” نام دارند. راهگاه ها نیز از طریق گیتها به داخل کویتیها هدایت میشوند.

مفهوم راهگاه سرد و گرم

مفهوم راهگاه سرد و گرم

پس دیدید که علاوه بر حفره درون قالب مقداری پلاستیک درون کانالها نیز هست. این پلاستیک نیز سرد شده و بعداً از قطعه اصلی جدا میشود. در قالبهای پیشرفتهتر که هزینه ساخت آن نیز بالاتر است، سیستم ویژهای برای گرم نگه داشتن جداگانهی راهگاه وجود دارد که به آن “راهگاه گرم” گفته میشود. پس در حالی که خود قطعه در حال سرد شدن است، راهگاه ها همچنان گرم هستند و پلاستیک درون آنها به قطعه نمیچسبد و هنگام عملکرد سیستم پران، تنها خود قطعه بدون هیچ هدر رفت و ضایعاتی از قالب خارج میشود.

در تصویر زیر اگر از راهگاه گرم استفاده شود تنها قطعات لگو از قالب خارج میشوند اما در صورتی که از راهگاه سرد استفاده شود، قطعات لگو همراه با بخش شماره ۲ و ۳ از دستگاه خارج شده و سپس این بخشها از قطعه باید جدا شوند که نیازمند صرف زمان و هزینه بیشتر در تولید است.

استفاده از راهگاه گرم هرچند هزینه ساخت قالب را بالا میبرد اما موجب تسریع روند تزریق، کاهش هدر رفت پلاستیک و کیفیت بسیار بالاتر قطعه میشود. پس در زمان و هزینه صرفهجویی و نتیجه را بهبود میدهد.

سیستم پل و پران

به سراغ بخش دیگر قالب یعنی بخش متحرک که هسته قالب در آن قرار دارد، میرویم. بخش متحرک قالب همیشه به یک سیستم پران وصل است. سیستم پران، سیستمی است که به کمک آن پس از باز شدن قالب، قطعه از درون قالب به بیرون هدایت میشود. سیستم پران شامل یک میله پران است که صفحهی پران را حرکت میدهد. صفحهی پران نیز دارای تعدادی پین (میلههای باریک) است که این پینها وارد هسته قالب شده و به قطعه ضربه وارد میکند و آن را به بیرون قالب پرتاب میکند.

برای آنکه صفحه و پینهای پران بتوانند در قالب حرکت داشته باشند، باید فضایی برای آنها ایجاد شود. این فضا توسط دو عدد پل در دو طرف صفحه پران ایجاد میشود. بدیهی است که ارتفاع پلها به این بستگی دارد که ارتفاع خود قطعه چقدر است و پینهای پران چقدر باید قطعه را به بیرون هل دهند تا از قالب خارج شود. در برخی از قالبها با عرض و طول بیشتری برای کاهش فشار به صفحهی کور (core) قالب از استوانههایی به نام پل کمکی هم استفاده میشود.

در تصویر زیر که تنها یک پل مشاهده میکنید، باید توجه کنید که این تصویر ، نشاندهنده درون یک قالب با یک برش عرضی از وسط قالب است و نیمی از قالب را نمایش میدهد. پس یک پل دیگر در طرف دیگر قالب قرار دارد.

سیستم خنکسازی و هواگیری

سایر کانالهای درون قالب، شامل کانالهای خنککننده (مسیر جریان گرفتن آب) و کانالهای خروج هوا هستند. کانالهای خنککننده موجب سرد شدن پلاستیک میشوند. کانالهای خروج هوا نیز هوای داخل قالب را خارج میکنند چرا که در صورتی که حتی ذرهای هوا در داخل قالبگیر بیفتد موجب تشکیل حباب، یا دفرمه شدن قطعه میشود.

یکی از اجزای قالب تزریق پلاستیک که در حقیقت داخل بدنه و مغز فولاد است کانال راه آب میباشد که جای این کانال بسیار حایز اهمیت میباشد..اکثرا این کانالها نزریک به قطعه میباشد و در روند تولید بسیار موثر است..

یکی دیگر از اجزای قالب تزریق پلاستیک کانال خروج هوا میباشد این کانال درحقیقت هوای محبوس داخل قطعه را به بیرون هدایت میکند حتما باید از طرفی که مواد تزریق پلاستیک وارد میشود از طرف دیگر هوا خارج شود تا مواد به طور کامل وارد حفره قالب بشود و تمام حفره را بپوشاند.

کانال خروج هوا نهایتا ۵صدم عمق دارد و به حفره قالب راه دارد بنابراین بسیار باید ظریف باشد تا مواد وارد این کانال نگردد..

کشویی، قفل کن و سایر اجزای قالب تزریق پلاستیک

علاوه بر موارد بالا، مسائل بسیار دیگری نیز در طراحی قالب تزریق پلاستیک دخیل هستند که بسته به طراحی نوع قطعه دارند. برای مثال سیستم در مواردی که قطعه به علت شکل خاصی که دارد، ممکن از پس از باز شدن قالب در قالب گیر بیفتد، لازم است در یک یا چند طرف آن “کشویی” طراحی شود. کشویی معمولاً در یک یا دو طرف کناری قالب قرار دارد و بخشی متحرک است که با باز شدن دو سمت اصلی قالب از هم، به صورت افقی کنار میرود، و با بسته شدن قالب مجدداً داخل میآید. این کار کمک میکند زاویههای منفی در قطعه آزادشده و سیستم پران بتواند قطعه را به بیرون هدایت کند. همچنین برای کنترل میزان حرکات صفحات متحرک مانند صفحه پران و یا کشویی از “قفل کن” استفاده میشود. قفل کن ها موجب توقف حرکت در نقطه خاصی میشوند.

بسیار حایز اهمیت است که قبل از اینکه شما بخواهید ساخت قالب تزریق پلاستیک انجام دهید باید با مفاهیمی ابتدایی مانند فلز کاری و تراشکاری آشنا باشید چون در فرآیند ساخت قالب تزریق پلاستیک نیاز به مهارتهای فلز کاری نیز دارید..

در ادامه مواردی از قبیل سوراخکاری برقو کاری و قلاویز کاری درفرایند ساخت قالب تزریق پلاستیک توضیح مختصر میدهیم..

سوراخکاری

در این مرحله سوراخ های پران و جای پیچ که قبلا توسط فرز سنت و نشان شده تکمیل میگردد..

با استفاده از یک دریل ستونی و مته های مختلف و مورد نیاز سوراخها در قالب صفحه پران و پل و کفشک ایجاد میشود..

مته ها بسته به جنس خود قیمتهای متفاوتی دارد برای قالب سازی تزریق پلاستیک استفاده از مته الماس بسیار به سرعت کار کمک میکند ولی این مدل مته ها بسیار گران میباشد. مته مناسبی که تکنو صنعت پیشنهاد میدهد مته کبالت دار میباشد هم به صرفه میباشد هم بسیار مقاوم به خصوص در فولاد میباشد..

برقو کاری

برقو یک ابزار است که سوراخهای مهم مثل سوراخ راهنما یا بوش را دقیق میکند و یک سایز بسیار دقیق که مهم است را برای شما ایجاد میکند..

البته در دستگاه سی ان سی یک ابزار دقیق به نام هدبورینگ برای این امر وجود دارد اما از برقو نیز استفاده میشود..

برقو ها بسته به شماره H چند صدمی سوراخ را گشادتر میکنند..مثلا برقو H8 بین دو الی چهار صدم سوراخ را گشادتر میکند..

قلاویز کاری

این امر نیز ایجاد رزوه داخلی برای بستن پیچ های قالب تزریق پلاستیک میباشد..

در مواقعی که شما میخواهید پل کفشک و…را به هم وصل کنید باید از پیچ استفاده کنید برای بستن پیچ به یک سوراخ داخل رزوه نیاز دارید.برای ایجاد رزوه یک استانداردی وجود دارد به نام گام که گام متریک هر شماره پیچی متفاوت است گام ها به شما در انتخاب قطر سوراخ برای ایجاد رزوه کمک میکند..

مثلا گام پیچ ۶ یک میباشد بنابراین شما باید برای قلاویز ۶ یک سوراخ ۵ بزنید.

گام پیچ ۱۰ ۱٫۵ میباشد که شما باید برای سوراخ پیچ ۱۰ از یک مته ۸٫۵ استفاده کنید..

این استاندارد یک جدول دارد که در تمامی کتب تراشکاری یا گوگل نیز موجود است..قلاویز ها در دو مدل دستی و ماشینی استفاده میشود.

قلاویز دستی سه عدد شامل اول رو دوم رو و سوم رو میباشد..قلاویزهای ماشینی یک عدد است که از ابتدا اول رو شروع و تا بالای قلاویز به سوم رو میرسد..

خزینه کاری

برای جای گرفتن کله پیچ (اکثرا پیچ آلن استفاده میشود) داخل فلز از خزینه استفاده میشود در حقیقت خزینه یک قطر بزرگتر به اندازه کله پیچ کمی گشادتر به عمق ارتفاع کله پیچ داخل سوراخ جای پیچ میباشد..

پران بندی

این مرحله سایز کردن پران میباشد که در بعضی موارد دستی در بعضی موارد با استفاده از اسپارک در بعضی موارد از سنگ مغناطیس استفاده میشود..

در واقع ارتفاع پران باید درست به اندازه ای باشد که با کف قطعه یکسان گردد و یک اثر صدمی روی قطعه بگذارد..

پران بندی یکی از قسمتهای قالبسازی تزریق پلاستیک میباشد که بسیار زمان بر است و کاری میباشد که باید با حوصله انجام شود..

پرانهای داخل صفحه پران خزینه و جاگذاری میکردد و یک صفحه پشت آن به صورت حائل بسته میشود سپس قالب تزریق پلاستیک کامل مونتاژ میگردد و کف پران ها با کف حفره قالب یکسان میشود..

پران قالب تزریق پلاستیک توسط جک پران به جلو رانده میشود و توسط فنر و پین برگردان در جای خود ثابت میگردد..

مونتاژ

بستن قالب تزریق پلاستیک به وسیله پیچ و جفت کردن قالب تزریق پلاستیک در این مرحله میباشد..

پس از اینکه کلیه اجزای قالب تزرق پلاستیک اماده شد همه انهارا با پیچ مخصوصا پیچ آلن مونتاژ میکینند و پس از ان با کمک از پرس ابندی یا به صورت دستی از جفت شدن قالب تزریق پلاستیک اطمینان حاصل میشود.

لازم به ذکر است که موارد توضیح داده شده به صورت اجمالی میباشد و ساخت قالب تزریق پلاستیک نیاز به تجربه و تکرار این کار دارد.

امید است که این مقاله مفید واقع گردد..